К началу второй пятилетки на металлургических заводах СССР выпускали 10 млн. т чугуна, 7 млн. т проката, 9,8 млн. т стали.

Эти объемы не удовлетворяли руководителей страны - металлургической продукции, особенно спецсталей для военной промышленности, нужно было гораздо больше.

К 1937 году выпуск проката должен был составить 14 млн. т с ростом к 1932 году в 326%. Стране нужно было 107 прокатных станов, а в 1933 году их было установлено только двенадцать.

Технический уровень прокатных цехов должен был превзойти уровень европейской металлургии.

Кузнецкий рельсобалочный стан должен был дать больше рельсов, чем старые рельсовые станы. На Запорожском заводе намечалось установить тонколистовой непрерывный стан, который прокатывал бы значительно больше тонкого листового железа, чем вся металлургия СССР в 1934 году.

Выступая в феврале 1934 года на XVII съезде ВКП (б), железный нарком Г.К. Орджоникидзе назвал машиностроение «ключом к реконструкции народного хозяйства». Предлагая умело и рационально его использовать, Орджоникидзе сообщил, что объемы машиностроительной продукции во второй пятилетке увеличатся на 217%.

На «съезде победителей», провозгласившем Сталина единоличным вождем партии и всего советского народа, в составе делегации Донецкой области с правом совещательного голоса присутствовал директор НКМЗ И.Т. Кирилкин. Он уже знал, что тонколистовой стан и слябинг для Запорожстали намечены к выпуску Новокраматорскому заводу.

Вскоре была сформирована комиссия по закупке проекта современного стана 1680 и наиболее сложного его оборудования. В состав комиссии вошли представители Стальпроекта, ГИПРОМЕЗа, з-дов Запорожсталь, Электросила, Харьковского проектно-конструкторского управления электроприводов и НКМЗ – основного изготовителя уникального оборудования.

От НКМЗ в комиссию вошли начальник бюро прокатного оборудования В.Л. Шваюн, начальник механического цеха И.Т. Катеринич, ведущий инженер УКСа П.Г. Перепелица. Комиссия побывала на 25 заводах США, выпускающих подобные станы. Контракт с United Corporation был подписан 1 февраля 1935 года, за проект стана СССР заплатил $3,0 млн. Кроме того, были приобретены чистовая группа рабочих клетей, комплект летучих ножниц и некоторое другое оборудование.

НКМЗ, как и другие крупные новостройки первых пятилеток, купался в море проблем – цехи не в полном объеме были укомплектованы оборудованием, рабочие не обладали тем уровнем мастерства, который требовало машиностроение в принципе и точные импортные станки в частности, сбоило планирование. Среди ИТРовцев только 24% имели дипломы инженеров, более 40% были практиками, лишь у 4,4% рабочих был высокий VII разряд, 70% рабочих имели низкую квалификацию.

И, тем не менее, американский миллионер и философ Генри Форд признал: «Русские выигрывают полвека опыта. Они идут к тому, чтобы в промышленности идти в ногу с веком».

В 1936 году на НКМЗ впервые в СССР были освоены крупнейшие изделия: стационарные проходческие щиты для строительства московского метрополитена, мостовой кран грузоподъемностью 220 т для Запорожстали, изготовлено два портальных крана грузоподъемностью 150 т для подъема щитов на канале Москва-Волга, ШПМ с барабаном Ø6 м для Ураласбеста, колчеданные печи для получения серной кислоты, ножницы с верхним резом давлением 700 т для метзавода им. Дзержинского и другое оборудование.

К этому году относится и первая комплектная поставка агрегатов для постройки новых заводов.

Серьезной проблемой НКМЗ было отсутствие опытных конструкторов. Возможно, поэтому и появились на НКМЗ создатели первого советского блюминга Вильгельм Августович Тиле и Арвед Генрихович Зилле, который возглавил технический отдел. В работе над слябингом 1100 принимали участие В.Л. Шваюн, В.Ф. Соболь, А.М. Рыбальченко, Е.А. Богомолов, И.Г. Беляев, Г.Л. Винник, Л.М. Витушинский, И.Л. Заец. Ведущим конструктором слябинга стал Василий Харитонович Чайка.

Этот слябинг был первым не только в СССР, но и в Европе, документации на аналоги у новокраматорских проектантов практически не было, приходилось ориентироваться на «картинки» и опыт инженеров, побывавших в прокатных цехах американских предприятий, литературные источники, ограниченный запас технической документации.

Первоначальной подготовкой и проектированием, разработкой технического проекта и спецификаций оборудования, составлением плана общего расположения, а также разработкой некоторых узлов слябинга занимались в Центральном бюро тяжелого машиностроения (Москва), организованном по личной инициативе Г.К. Орджоникидзе. Уже через полгода, летом 1934-го, документация на слябинг из Москвы была передана на НКМЗ.

Не имея исследовательской и экспериментальной базы, реверсивный четырехвалковый слябинг спроектировали в крайне сжатые сроки. В его проект внесли много конструктивных идей, существенно отличающих его от подобных прокатных машин в США.

Мощные валки слябинга прокатывали слитки металла весом от 4 до 15 т, производительность определялась в 1,2 млн. т в год. Общий вес оборудования слябинга составил 3780 т, длина – 115 м, мощность главных приводов – 12500 лошадиных сил.

Характерно, что ножницы с верхним резом давлением до 2000 т, на которых разрезаются заготовки толщиной до 200 мм при ширине до 1500 мм, явились первым образцом электрических ножниц в мире, а станина весом 187 т - самой крупной в Европе на то время отливкой. Смелые решения конструкторы заложили в манипуляторе, нажимном устройстве.

В изготовлении деталей слябинга принимали участие смена стальцеха мастера Д.В. Анциферова, сталевары электропечей В. Афонин, А. Овчаров, Ф. Мостовенко, бригада формовщиков Е.В. Зори. Обрабатывали заготовки деталей слябинга в основном в механическом цехе № 1, собирали агрегат комсомольские монтажные бригады Василия Борисенко и Алексея Маркиянова, сборщики А.А. Фоменко, Я.И. Федоренко, С.Н. Архипов, Г.А. Друзяка, В.А. Синельников под руководством начальника участка В.И. Доценко, недавно вернувшегося из научной командировки в США.

Впоследствии ведущий инженер слябинга 1100 В.Х. Чайка говорил: «Если первый советский блюминг был спроектирован специалистами старой школы, то проект этого, более сложного и мощного стана создан уже нашими, советскими специалистами».

На НКМЗ предполагали, что заводу предстоит выпустить еще немало прокатных станов, поэтому в декабре 1936 года для монтажа и сдачи оборудования на предприятиях заказчиков на заводе был организован цех внешнего монтажа. Возможно, его первым руководителем был Константин Иванович Коваль – в прошлом ленинградский инженер, которого на монтаже слябинга и стана называли комбригом, в будущем – заместитель наркома тяжелой промышленности СССР.

Вслед за слябингом началась адаптация американской документации на тонколистовой стан к условиям новокраматорского производства.

Г.К. Орджоникидзе, пристально курирующий изготовление первых в СССР прокатных станов, подчеркивал тогда: «Правда состоит в том, чтобы перенести к нам достижения зарубежной техники».

Вторая часть правды состояла в том, что конструкторы не только приобрели опыт создания агрегатов, которые в России до сих пор не производились, но и внесли в узлы машин много усовершенствований. Они поняли, что «не боги горшки обжигают» - в чертежах United было много изменений. Правда, вследствие этого приходилось повторно изготавливать новые модели, литье, поковки, обрабатывать детали.

В 1937 году тонколистовой стан 1680 горячей прокатки Запорожстали был изготовлен. В его создании приняли участие СКМЗ, Уралмаш, Ижорский завод. На долю НКМЗ как генерального поставщика пришлось 11000 т уникального оборудования. Контролировал изготовление стана директор завода Э.А. Сатель, назначенный на этот пост весной 1936 года.

В 1937 году бригада из 300 монтажников, сборщиков и конструкторов под руководством К.И. Коваля смонтировала и пустила слябинг. 14 марта 1937 года состав со слитками мартеновской стали впервые направился к новому цеху. Ночью в наркомат тяжелой промышленности СССР была отправлена «молния»: «Сегодня час пятнадцать опробован слябинг. Обжато четыре семитонных слитка». 1 апреля 1937 слябинг вошел в строй действующих.

14 апреля 1938 года на стане 1680 Запорожстали была прокатана первая полоса. На меткомбинате потом еще долго вспоминали, как старший вальцовщик Петр Тарасевич, прокатав первый лист, тут же на стальной ленте размашисто начертал: «Да здравствует первый советский лист! Шлем проклятие импортному листу!» Консультант мистер Файзнер обиделся и пошел жаловаться на Тарасевича к парторгу…

1 мая стан 1680 был официально пущен. В сентябре, после достижения проектной мощности в 600 тыс. т в год, его сдали в эксплуатацию.

Параллельно по американской документации было спроектировано и изготовлено оборудование цеха холодной прокатки. Цех холодной прокатки метзавода Запорожсталь, оснащенный уникальным оборудованием, в том числе трехклетьевым непрерывным станом 1680, восемью термическими печами, дрессировочными клетями, летучими ножницами, выдал первую продукцию 1 апреля 1939 года. Этой работой руководили инженеры И.Г. Беляев и В.Г. Шальнев.

Как вспоминают на Запорожстали, американцы почему-то опоздали к пуску, а когда прибыли и увидели работающее оборудование – очень удивились.

Пока конструкторы осваивали производство прокатного оборудования, новокраматорским специалистам-металлургам удалось разрушить монополию United Corporation на поставку валков холодной прокатки.

В 1938-м на НКМЗ изготовили оборудование непрерывного заготовочного стана 450 Макеевского меткомбината, крупносортного стана Сталинградского метзавода «Красный Октябрь». Последний довоенный двухклетевой листопрокатный стан метзавода «Амурсталь» (Комсомольск-на-Амуре) пустили уже во время войны. Он был спроектирован под руководством ведущего инженера В.В. Брехова.

В 1937 году по объемам промышленного производства СССР занимал второе место после США. Прекратился ввоз из-за рубежа более 100 видов промышленной продукции, в целом в 1937 году удельный вес импорта в потреблении страны снизился до 1%.

06:43 10.05.2012

Украина, входя в Топ-10 крупнейших производителей стали, в значительной степени отстает от развитых стран по применяемым технологиям, уровню действующего технологического оборудования, энергоёмкости проката и экологической безопасности.

Производство прокатной металлопродукции в Украине сосредоточено, в основном, в условиях специализированных интегрированных металлургических комбинатов и заводов. Территориально они расположены в крупных индустриально развитых регионах страны: Донецкой, Днепропетровской, Запорожской, Луганской областях. В последние годы и в других регионах страны уже функционируют и планируются к строительству в ближайшее время небольшие современные предприятия (мини-заводы или мини-производства) по производству проката или для более глубокой его переработки.

«АрселорМиттал Кривой Рог» выступает монополистом в производстве мелкосортного проката (60%), велика его доля (46,2%) и в производстве катанки, предприятие выпускает сортовой прокат для нужд украинских метизных производств.

Макеевский и Днепропетровский заводы остаются лидерами в производстве среднесортного проката (40,1% и 37,9%, соответственно). «Запорожсталь» является полным (100%) монополистом в выпуске жести. В производстве стального листа ведущие позиции оставались у «Запорожстали» (41,7%) и у «Азовстали» (18,5%).

Прокатное производство в Донецкой области (около 43% проката в Украине):

|

Предприятия |

Основные прокатные агрегаты |

Продукция |

|

Макеевский МЗ |

Блюминг «1150», непрерывный заготовочный стан «630», сорто-прокатные станы «530», «350-1», «350-2» и «150» |

Сортовой прокат (круг, квадрат, арматура, угловая и полосовая сталь, швеллер, катанку), заготовка для переработки |

|

Енакиевский МЗ |

Сортовые станы «360» и «550», стан «250», арматурный стан «280», с тан «390», непрерывный проволочный двухниточный стан «150» |

Сортовой прокат (круг, квадрат, арматура, угловую и полосовую сталь, и др.), заготовка для переработки |

|

МК «Азовсталь |

Слябинг, толстолистовой стан «3600», рельсобалочный стан «1000/800» и крупносортный стан «800/650» и др. |

Слябы, квадратная заготовка, толстолистовой и крупносортный прокат, рельсы ж/д широкой и узкой колеи |

|

«Донецксталь-МЗ» |

Толстолистовой стан «2300», сорто-прокатный стан «350», сортопрокатный мини-стан «100» |

Толстолистовой и сортовой прокат |

|

Мариупольский МК им. Ильича |

Стан «3000», стан «1700», два агрегата горячего оцинкования полос и др. |

Слябы, горяче- и холоднокатаный лист, оцинкованный лист |

|

Донецкий ЭМЗ |

Прокатный стан 950/900 |

Г/к круглый прокат из углеродистых, конструкционных и легированных марок стали; крупносортный прокат, трубная и квадратная заготовка |

|

Донецкий МПЗ |

Стан 370-500 |

Периодические и сортовые профили – полоса, уголок, арматура, круг, квадрат, шестигранник и др. |

Прокатное производство в Днепропетровской области (около 35% проката в Украине):

|

Предприятия |

Основные прокатные агрегаты |

Продукция |

|

«АрселорМиттал Кривой Рог» |

2 блюминга с непрерывным заготовочным станом; 5 мелкосортных станов (четыре стана МС 250) и мелкосортнопроволочный стан 250/150-6 (с линией производства катанки), 2 проволочных стана ПС «150-1» и ПС «250-3». Все станы в нормальном техническом состоянии. |

Арматурный прокат, катанка, сортовые профили и др. |

|

Днепровский МК им. Дзержинского |

2 блюминга «1150» и «1050», трубозагото-вочный стан «900/750/3», рельсобалочный стан «925», крупносортный стан «500», 15-клетьевой полунепрерывный средне-сортный стан «350», осепрокатный стан поперечно-винтовой прокатки «250», два шаропрокатные станы «40-80» и универсальный стан «1200». Все станы нуждаются в модернизации |

Катаная осевая заготовка для железно-дорожного транспорта, шпунтовые сваи типа Ларсен, контактные рельсы для метрополитена, стальные мелющие шары, трубная заготовка |

|

«Евраз-Днепропетровский МЗ им. Петровского» |

крупносортный стан «550», рельсобалочный стан «800» и листопрокатный стан «3000», который по техническому состоянию реконструкции не подлежит и подлежит выводу из эксплуатации |

Автооси и автообода, профили для угольной промышленности и сельскохозяйственного машиностроения; крановые, трамвайные и рудничные рельсы, балки, швеллеры с параллельными полками и др. |

Прокатное производство в Запорожской области:

|

Предприятия |

Основные прокатные агрегаты |

Продукция |

|

«Запорожсталь» |

слябинг «1150», непрерывный тонколистовой стан «1680»; 3 профилегибочных агрегата, непрерывный четырехклетьевой стан «1680», 2 одноклетьевых реверсивных стана «1680» и «1200», 20-тивалковый стан «1700», 2 непрерывных узкополосных четырехклетьевых стана «450» и «650» и др., стан «2800» |

Горяче- и холоднокатаный тонкий лист (листы или рулоны), жесть |

|

ЭМЗ «Днепроспецсталь» |

Обжимно-заготовочный стан «1050/950»; сортовые станы «550», «325» и «280»; цепные волочильные станы усилием от 15 до 30 тонн, бухтоволочильные станы |

Сортовой прокат и поковки из специальных марок стали: нержавеющей, инструментальной, быстрорежущей, подшипниковой, конструкционной, а также из жаропрочных сплавов на основе никеля |

Прокатное производство в Луганской области:

Состояние и использование основных фондов

В настоящее время на металлургических предприятиях Украины эксплуатируются: 11 блюмингов и слябингов, 6 заготовочных станов, 1 трубозаготовочный стан, 3 рельсобалочных стана, 5 крупносортных и 12 среднесортных станов, 13 мелкосортных и проволочных станов, 6 толстолистовых станов горячей прокатки, 2 непрерывных тонколистовых стана горячей прокатки, 2 цеха холодной прокатки (непрерывные, одноклетьевые станы, 20-ти валковый стан, станы для прокатки жести; оборудование для выпуска: оцинкованного листового проката, гнутых профилей, проката из нержавеющих марок стали).

Степень износа основных производственных фондов (ОПФ) обжимного производства составляет от 59% до 96%. Основной период ввода мощностей обжимного производства относят на 50-е годы XX века, хотя первый в Украине блюминг был запущен на Макеевском МЗ в 1933 г., а последний – в 1964 г. на МК «Криворожсталь». Несмотря на проведение ремонтов различных уровней на протяжении всего периода использования технический уровень оборудования ниже мирового уровня. Спасает положение только конъюнктура внешнего рынка и удовлетворительное физическое состояние агрегатов.

Ввод сортопрокатных станов в Украине в основном относится на 60-70-е годы XX века. Уровень физического износа в пределах 29-90%. С учетом ввода в эксплуатацию новых и реконструкции действующих мощностей (например, проволочный стан «150» Макеевского меткомбината, станы «150-1», «250/150-6» и проволочный стан «250-3» в условиях КМК «Криворожсталь», сортопрокатный стан «370/500» Донецкого металлопрокатного завода и др.) их поддержание в сравнительно неплохом физическом состоянии за счет капитальных ремонтов с элементами модернизации, на сегодня оборудование еще способно производить продукцию требуемого качества.

Уровень использования мощностей составляет в среднем на уровне 77,8%, а некоторые предприятия на уровне не более 20%. Общая производственная мощность сортопрокатных станов ориентировочно составляет 17,7 млн. т в год. Из них мощность рельсобалочных станов составляет 3,2 млн. т, а проволочных – 3 млн. т. Производственная мощность мелкосортнопроволочного стана «АрселорМиттал Кривой Рог» составляет 350 тыс. т.

Основные мощности листопрокатного производства в Украине введены в эксплуатацию в 60-70-е годы XX века и сегодня уступают современным зарубежным аналогам. В то же время, благодаря проведению капитальных ремонтов и частичной модернизации пока в состоянии обеспечивать выпуск продукции отвечающей действующим стандартам. Сравнительно новыми являются введенные в 1947 г. стан «3000» Евраз-ДМЗ им. Петровского и реверсивный стан холодной прокатки «1680» «Запорожстали»; в 1973 г. и 1985 г. соответственно введены стан «3600» «Азовстали» и стан «3000» ММК им. Ильича, которые пока отвечают современным требованиям.

Под непрерывным станом холодной прокатки (НСХП) мы будем понимать прокатный стан, имеющий в своем составе не менее трех клетей, расположенных последовательно на расстоянии друг от друга 4-5 м.

Без четкого деления на поколения динамика развития НСХП представлена А.И, Целиковым и В.И. Зюзиным. На основе материалов этих работ нами сделана попытка отметить основные этапы развития непрерывных СХП для производства холоднокатаного листа.

Этапы (поколения) развития непрерывных станов холодной прокатки

Характеристика НСХП по поколениям их развития показана в табл.1.

К НСХП первого поколения нами отнесены трехклетевые станы , начавшие действовать в 30-х годах прошлого века. К таким станам следует отнести трехклетевой стан 1680, установленный на комбинате «Запорожсталь» в 1939 г. Стан имел все клети кварто, рабочие валки диаметром 485 и опорные диаметром 1240 мм, длина бочки валков была 1680 мм. Максимальная скорость прокатки по последней клети стана составляла 3,4 м/с.

Поразительно то, что основы, заложенные в принцип работы и основные операции на непрерывных станах холодной прокатки сохранились практически до настоящего времени. Подкатом для НСХП служил подкат с ШСГП 1680 (введенного в эксплуатацию в 1938 г на этом же комбинате). Перед НСХП было размещено разматывающее устройство, а после него - моталка. Прокатку производили с натяжением. На основе уже имевшейся практики работы НСХП в США общее обжатие полосы за один проход в трех клетях выдерживали в пределах 50-60%, в результате чего из подката толщиной 2,5 мм можно было получать полосу толщиной 0,63 мм. По клетям относительные обжатия составляли: 1-я клеть - 25-30; 2-я клеть - 30-35; 3-я клеть - 12-20%. После холодной прокатки рулоны подвергали отжигу в кол паковых печах с защитной атмосферой, а после него - дрессировке и разделке на листы . В дальнейшем стан был реконструирован в четырехклетевой стан 1700.

Таблица 3

Сортамент и некоторые технические характеристики НСХП зарубежных стран

|

Предприятие, страна |

Год пуска в эксплуатацию |

Размеры прокатываемых полос, |

Толщина подката, мм |

Максимальная масса рулонов, т |

Число клетей |

Диаметры валков, мм |

Максимальная скорость прокатки, |

||

|

Baldwins Rochard and Thonos, Англия |

0,3+2,65 до 1530 |

нет свед. |

|||||||

|

Metailurgique d’Esperance- Longods, Бельгия |

0,25-3 до 1500 |

нет свед. |

|||||||

|

KlOckner-Werke, Германия |

0,35-3 до 1850 |

нет свед. |

|||||||

|

Fuji Iron and Steel, Япония |

0,3*3,2×700+1600 |

||||||||

|

ARMCO Steel Corp., США |

0,27-2,65 до 1450 |

||||||||

|

ARMCO Steel Corp., США |

0,3-3,4 до 2000 |

||||||||

|

Hoesh WestfaJen-hOtte, Германия |

нет свед. |

||||||||

|

Koniklaik Niderlandske Xogovens Stahl-fabriken, Голландия |

025+32×580*2050 |

||||||||

Продолжение таблицы 3

|

Стан Предприятие, 1 1 страна |

[ Год пуска 1 в эксплуатацию |

Размеры прокатываемых полос, мм |

Максимальная масса рулонов, т |

Число клетей |

Диаметры |

Максимальная 1 скорость 1 прокатки, м/с |

|||

|

Usinor, Франция |

0,17+3×500+1930 |

||||||||

|

США (в источнике фирма не указана) |

нет свед. |

<0,25×700+1850 |

|||||||

|

Япония (в источнике фирма не укачана)) |

нет свед. |

||||||||

|

Pohang, Корея |

|||||||||

|

SAB, Швеция |

0,25+3×600+1550 |

||||||||

|

Nisshin, Япония |

0,15+4×580+1350 |

нет свед. |

|||||||

|

Avesta Polarit, Финляндия |

до 3×950+1650 |

||||||||

|

* Станы бесконечной прокатки. ** Диаметры промежуточных валков шести валовых клеткей. *** Стаи с совмещением процессов травления, прокатки и отжига. |

|||||||||

Второе поколение НСХП характеризуется созданием четырехклетевых станов. В частности, в Советском Союзе были введены в эксплуатацию в 1963 г. два практически одинаковых стана 1700 (на Череповецком и Мариупольском металлургических комбинатах). Они характеризуются высокой скоростью прокатки, толщиной прокатываемых полос 0,4-3 мм. Предусматривалось, что для них будет поступать подкат с минимальной толщиной 1,8 мм, но ШСГП 1700, с которых подкат должен был поступать, прокатку полос толщиной 1,8 мм не освоили и поэтому НСХП прокатывали полосы минимальной толщины 0,5 мм.

Сортамент и техническая характеристика НСХП стран СНГ и ряда зарубежных стран приведены в табл.2 и 3.

Из таблиц видно, что начавшие работать в Советском Союзе в 60-х годах прошлого столетия НСХП не уступали зарубежным, а по скорости прокатки и превосходили их.

В этот же период времени на Магнитогорском металлургическом комбинате был введен в эксплуатацию уникальный стан 2500. До настоящего времени это единственный НСХП, имеющий длину бочки валков 2500 мм, на котором имеется возможность прокатывать полосы шириной 2350 мм.

Характерной особенностью в развитии японских станов было то, что до середины 60-х годов не было ни одного НСХП с длиной бочки валков свыше 1420 мм. Строились, в основном, одноклетевые реверсивные станы, В США и Западноевропейских странах преобладали станы с малой длиной бочки валков-- 1065-1445 мм (их число составляло 47,2% от всех НСХП), На станы средних размеров (1675-1725 мм) приходилось 30,5% и на станы с длиной бочки 2030 м - 23% .

Цехи холодной прокатки с НСХП 2-го поколения включали в себя, кроме непосредственно прокатного стана, агрегаты травления подката, отжига рулонов, нанесения защитных покрытий (главным образом, цинкования), агрегаты разделки и сортировки листов.

Долгое время законодателями мод в строительстве НСХП были США. Станы такого типа, как НСХП 1700 Череповецкого и Мариупольского металлургических комбинатов, в США строили до 60-х годов, а после 60-х строить перестали и начали строить пятиклетевые НСХП, которые можно отнести к станам третьего поколения. Отличительной их особенностью стало расширение сортамента проката до минимальной толщины 0,2 мм, увеличения скоро- н- лр0катки до 30 м/с и массы рулонов до 40 т. В этот период времени в Голандии был введен в эксплуатацию стан 2210 - первый в Европе, имевший

такую длину бочки валков (см. табл.3).

К следующему (четвертому) поколению следует отнести пятиклетевые НСХП бесконечной прокатки, а также НСХП, объединенные с непрерывно- травильным агрегатом. Первым таким станом стал в 1971 г стан 1420 фирмы «Ниппон кокан» в Фукуяме (Япония). На этом стане прокатывают холоднокатаные полосы толщиной 0,15-1,6 м. По оценке специалистов фирмы «Шлё- ман-Знмаг», переход на технологию бесконечной холодной прокатки обеспечил увеличение производительности НСХП на 50-70%. На стане 1420 повысилась также точность прокатки, примерно на 50% снизилась численность обслуживающего персонала.

После стана 1420 началось сначала в Японии, а потом и в других странах, интенсивное строительство станов бесконечной прокатки, а в ряде случаев и реконструкция действовавших станов с переводом их на работу в режим бесконечной прокатки. Следует отметить, что пятиклетевые станы бесконечной прокатки, кроме объединения с НТА и изменения входной части, по конструкции и размерам валков не отличались от обычных пятиклетевых станов.

Пятое поколения НСХП характерно уменьшением толщины подката вплоть до 1 мм, уменьшением диаметра рабочих валков и применением шестивалковых клетей, число клетей 3-5. Подавляющее большинство этих станов - станы бесконечной прокатки. В составе НСХП все клети могут быть шестивалковыми, либо - часть из них. Применение в клетях кварто рабочих валков малого диаметра позволяет уменьшить капитальные затраты на клеть на 30%, экономить до 15% электроэнергии, особенно если в сортаменте НСХП преобладают полосы толщиной 0,2-0,5 мм .

Причиной применения шестивалковых клетей в НСХП является постепенное увеличение объемов прокатки высокопрочных марок стали (вплоть до временного сопротивления 1300 МПа).

Более подробно положительные и отрицательные стороны применения Шестивалковых клетей в составе НСХП будут представлены при рассмотрении конструкций СХП.

В Украине два металлургических комбината, на которых организованно производство холоднокатаных полос: металлургический комбинат «Запорожсталь» (г. Запорожье) и металлургический комбинат в г. Мариуполе. На меткомбинате «Запорожсталь» работают непрерывный широкополосный стан (ШСХП) 1680, два реверсивных стана 1680 и 1200 с четырехвалковыми клетями, один двадцати- валковый стан 1700, два непрерывных стана для прокатки жести с длиной бочек 450 и 650 и одноклетевой стан 2800.

На Мариупольском металлургическом комбинате работает непрерывный четырехклетевой ШСХП 1700.

Техническая характеристика ШСХП 1680 и 1700 представлена в табл. 4.1.

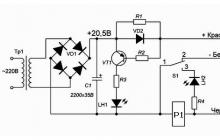

Рассмотрим подробнее технологический процесс производства полос в цехе холодной прокатки меткомбината «Запорожсталь» (рис. 4.1). Горячекатаные рулоны из цеха горячей прокатки тонких полос по подземному конвейеру 33 поступает на склад к непрерывным травильным агрегатам (НТА) 1-3, в которых производят стыковую сварку полос смежных рулонов в бесконечную нитку. В процессе движения полосы в НТА последовательно выполняется механическое взламывание окалины и ее последующее удаление в ваннах с сернокислотным (солянокислотным) раствором. После удаления раствора горячей и холодной промывкой,

Рис. 4.1 – Схема размещения оборудования цеха холодной прокатки №1 с непрерывным четырехклетевым станом 1680.

1 – травильная линия № 1; 2 – травильная линия №2; 3 – травильная линия № 3; 4 – непрерывный четырехклетевой стан 1680; 5 – реверсивный стан 1680; 6 – реверсивный стан 1200; 7 – колпаковые одностопные печи; 8 – дрессировочный стан 1700 № 1; 9 – дрессировочный стан 1700 № 2; 10 – агрегат поперечной резки №1; 11 – агрегат поперечной резки № 2; 12 – агрегат поперечной резки №3; 13 – агрегат поперечной резки № 4; 14 – клеть кварто; 15 – линия закалки № 1; 16 – линия закалки N2; 17 — 20 – валковый стан; 18 – механическая мастерская; 19 – В/ш. местерская 20-ти валкового стана; 20 – агрегат шлифовки полосы; 21 – В/ш. участок; 22 – агрегат порезки; 23 – кладовая; 24 – агрегат мойки; 25 – электропечи; 26 – 4-х клетевой стан 450 ОБЖ; 27 – 4-х клетевой стан 650 ОБЖ; 28 – агрегат роспуска ОБЖ; 29 – стан дуо №1,2,3,4 ОБЖ; 30 – агрегаты горячего лужения ОБЖ; 31 – агрегат продольной резки; 32 — мастерская энергетиков; 33 – подземный конвейер; 34 – склад запчастей механослужбы.

Таблица 4.1. Характеристика ШСХП 1680 и 1700

|

Показатели |

Непрерывный ШСХП | |

| 1680 | 1700 | |

| Количество клетей, шт.

Масса рулона (одинарного), т. Толщина подката, мм Толщина готовой полосы, мм Ширина полосы, мм Диаметр валков, мм: Рабочих Опорные Мощность главных двигателей каждой клети, кВт Скорость прокатки, м/с Рабочих Опорных (бочка) Опорных (ось) Твердость поверхности валков (по Шору), HSD : Рабочих Опорных |

4

5.5-7,5 0,5-2,0 1000-1500 9Х2МФ 60 Х 2 МФ 40ХН2МА |

4

1,8-4,0 0,45-2,0 1000-1500 |

следует сушка поверхности полосы и ее промасливание эмульсией высокоэффективной синтетической смазки.

Подготовленную к прокатке горячекатаную полосу режут на длины для образования укрупненных (двойных) рулонов массой ~G=11-15 т.

Если горячекатаные полосы прокатаны из слябов двойной длины, то после травления рулоны не подвергают укрупнению.

С НТА травленые рулоны отправляют для прокатки на непрерывный стан 1680, на реверсные станы 1680 и 1200, или на реверсивный двадцативалковый реверсивный стан 1700 типа Сендзимира. Станы 1680 предназначены для прокатки полос из низкоуглеродистой (08КП, 08Ю, 10ПС, 15ПС, 20ПС, 20, 25, Ст.3СП и тп.) и низколегированных (09Г2, 10ХНДП, 10Г2, 16Г2, 08ГСЮФ и тп.) толщиной 0,5-2,0 мм. На стане 1200 прокатывают низкоуглеродистую толщиной 0,5-0,6 мм, а стан 1700 предназначен для прокатки полос толщиной 0,8-1,6 мм из легированных и нержавеющих сталей (12Х18Н10Т, 10Х14АГ15, 08Х18Т1, 12Х21Н5Т, 09Х16Н4Б и др.)

В результате суммарной деформации полос в пределах металл упрочняется и практически теряет свои пластические свойства. Поэтому рулоны холоднокатаных полос передают в термическое отделение, где производят рекристаллизационный отжиг в колпаковых печах 7. Отжиг рулонов выполняют в защитной атмосфере, предотвращающей окисление поверхности полос. Длительность и температурный режим отжига обусловлены толщиной и химическим составом материала полос. С целью предотвращения слипания (сваривания) витков рулонов при отжиге на поверхность полос в чистовой клети непрерывного стана насеченными валками наносят шероховатость. После отжига при температурах t = 670 – 710°С напряжение течения стали марок 08кп (08 пс) снижается с s т = 700 – 750 Н/мм 2 до s т = 220 – 240 Н/мм 2 , а относительное удлинение увеличивается с d = 1,5 % до d = 35 – 40%.

Производственные мощности «Запорожсталь» составляют:

· Агломерационный цех (6 агломашин);

· Доменный цех (4 доменные печи);

· Цех подготовки составов;

· Литейный цех;

· Обжимной цех;

· Цех горячей прокатки тонкого листа;

· Цех холодной прокатки № 1;

· Цех холодной прокатки № 3.

Рисунок 1 Структура производства ПАТ "Запорожсталь"

В агломерационном цехе комбината производится основной железорудный агломерат. Практически все процессы производства агломерата автоматизированы.

Доменное производство ежегодно выплавляет порядка 3,5 млн. т чугуна/год. Отличительной особенностью чугуна производства МК «Запорожсталь» является низкое содержание в нем серы и фосфора.

Производство мартеновского цеха составляет около 4,0 млн. т стали/год. Мартеновские печи используют природный газ. Сталь продувается кислородом и аргоном. Выплавляемая сталь разливается в слитки массой до 18,6 т, которые используются для производства листового проката.

Литейное производство является базой для получения литых заготовок запчастей и сменного металлургического оборудования для цехов комбината и сторонних потребителей, в состав которого входит специализированное отделение по производству изложниц. Проектная мощность отделения изложниц - 360 тыс. т/год.

Цех горячей прокатки тонкого листа производит горячекатаный прокат в листах и рулонах толщиной от 2,0 до 8,0 мм. Цех горячей прокатки тонкого листа оснащен агрегатами для обеспечения поставки проката в листах и рулонах. Непрерывный тонколистовой стан “1680” максимальной производственной мощностью 3,7 млн т. в год предназначен для производства горячекатаных полос толщиной 2,0-8,0 мм, шириной 860-1500 мм, массой рулона до 16 т. На трех профилегибочных агрегатах производится более 500 типоразмеров холодногнутых профилей из углеродистых и низколегированных марок стали толщиной от 1,0 до 8,0 мм и с шириной развертки профиля до 1440 мм.

Цех холодной прокатки №1 производит холоднокатаный плоский прокат толщиной от 0,5 до 2,0 мм, шириной от 850 до 1500 мм в листах длиной до 4000 мм и в рулонах массой до 16 т, а также холоднокатаную ленту толщиной от 0,2 до 2,0 мм.

В ЦХП №1 на непрерывном четырехклетьевом стане «1680», двух одноклетьевых реверсивных станах «1680» и «1200» и двух непрерывных узкополосных четырехклетьевых станах, двадцативалковом стане «1700» и двух непрерывных узкополосных четырехклетьевых станах «450» и «650» производится холоднокатаный прокат из углеродистой и низколегированной стали. Цех оснащен средствами для дрессировки, поперечной резки и продольного роспуска, обеспечивающими поставку холоднокатаного проката толщиной от 0,2 до 2,0 мм, шириной от 10 до 1500 мм и длиной листа до 3950 мм, а также рулонов массой до 15 т.

Цех холодной прокатки №3 на стане «2800» производит холоднокатаный лист толщиной от 1,5 до 5,0 мм, шириной 1000-2300 мм и длиной до 3500 мм из углеродистых марок стали. В составе цеха имеется специализированное отделение по производству шлифованных и полированных листов и рулонов. Максимальная производственная мощность по горячекатаному прокату - до 3,7 млн. т, по холоднокатаному прокату - 1,1 млн. т, по холодногнутым профилям - до 500 тыс. т.

Основной деятельностью Группы является производство чугуна, стали и потребительских товаров на заводе, а также реализация указанной продукции в Украине и за рубежом. Основными потребителями продукции Группы в Украине являются предприятия автомобилестроительной, машиностроительной отраслей, сельскохозяйственного и транспортного машиностроения, а также трубной промышленности.

Высокое качество продукции предприятия подтверждается спросом на нее на внутреннем и внешнем рынках. Она востребована более чем в 50 странах мира (Турция, Италия, Польша, Россия, Сирия, Израиль, Болгария, Эфиопия, Нигерия и другие), а стратегическим направлением сбытовой политики комбината остается украинский рынок.

Комбинат занимает устойчивое положение на рынке, год за годом двигаясь вверх в списке крупнейших производителей стали. Основные усилия специалистов «Запорожстали» направлены на освоение новых рынков и видов продукции, укрепление положительного имиджа предприятия, расширения географии поставок. Основа успеха - суровое соблюдение и постоянное усовершенствование технологических процессов, высокое качество выпускаемой продукции, четкое выполнение договорных обязательств, ориентация на потребности рынка и умелое внедрение рыночных механизмов управления.