Формирование и распространение полос сдвига на поверхности образца металлического стекла (Pd79Ag3.5P6Si9.5Ge2)

Под сканирующим электронным микроскопом хорошо видна ступенчатая структура полосы сдвига.

По краям трещин формируются аналогичные полосы сдвига, что приводит к разрушению вершины трещины и препятствует её дальнейшему росту.

Благодаря своей аморфной структуре металлические стекла могут быть прочными, как сталь, и пластичными, как полимерные материалы, они способны проводить электрический ток и обладают высокой коррозионной стойкостью. Такие материалы могли бы получить широкое распространение при изготовлении медицинских имплантатов и разнообразных электронных устройств, если бы не одно неприятное свойство: хрупкость. Металлические стекла, как правило, являются ломкими и неравномерно сопротивляются усталостным нагрузкам, что ставит под вопрос их надежность. Использование многокомпонентных аморфных металлов (композитов) решает эту проблему, однако для монолитных металлических стекол она до сих пор актуальна.

В рамках нового исследования , проведенного совместно учеными из Лаборатории Беркли и Калифорнийского технологического института, был найден способ повысить усталостную прочность объемных металлических стекол. Объемное металлическое стекло на основе палладия, подвергнутое усталостным нагрузкам, проявило себя ничуть не хуже, чем лучшие из композитных металлических стекол. Его усталостная прочность сравнима с этим показателем для широко используемых поликристаллических конструкционных металлов и сплавов, таких как сталь, алюминий и титан.

Под нагрузкой на поверхности палладиевого металлического стекла образуется полоса сдвига — локальная область значительной деформации, которая принимает ступенчатую форму. При этом по краям трещин, разделяющих «ступени», возникают такие же полосы сдвига, что притупляет вершины трещин и препятствует их дальнейшему распространению.

Палладий характеризуется высоким соотношением модулей объемного сжатия и сдвига , что скрадывает присущую стеклообразным материалам хрупкость, поскольку образование «многоуровневых» полос сдвига, препятствующих дальнейшему росту трещин, оказывается энергетически более выгодным, чем формирование крупных трещин, приводящих к быстрому разрушению образца. Вкупе с высоким

алюминиево стальная проволока (КАС-1А), никелево вольфрамовая проволока (ВКН-1).

Композиционные материалы с неметаллической матрицей. Неме-

таллическая матрица – это полимерные, углеродные и керамические материалы. В качестве полимеров используют эпоксидную, фенолформальдегидную и полиамидную матрицы. Упрочнителями служат стеклянные, углеродные, борные, органические, неорганические (нитевидные кристаллы оксидов, боридов, карбидов, нитридов) волокна; металлические проволоки; дисперсные частицы. Полимерные композиты по типу упрочнителя делят на стекло-, карбо-, боро- и органоволокниты.

В слоистых материалах (см. рис. 8.3, в ) волокна, нити после пропитки связующим укладывают в плоскости, которые собирают в пластины. Изменяя способ укладки волокон, получают изотропный или анизотропный КМ.

Стекловолокниты – это композит из синтетической смолы и стекловолокна (армирующего компонента). Неориентированные стекловолокниты – с коротким волокном, а ориентированные – с длинными волокнами. Этим придают стеклопластику высокую прочность.

Карбоволокниты (углепласты) состоят из матрицы – полимерного связующего и упрочнителя – углеродных волокон (карбоволокон). Связующее – синтетический полимер (полимерный карбоволокнит) или карбоволокнит с углеродной матрицей – пиролитический углерод (кокс).

Бороволокниты состоят из полимерного связующего и упрочнителя – борных волокон.

Они имеют высокую прочность (выше, чем у карбоволокнитов) и твёрдость, тепло- и электропроводность, высокие химическую стойкость и сопротивление усталости. Они превосходят металл по вибропрочности.

Органоволокниты состоят из полимерного связующего и упрочнителей – синтетических волокон. Они имеют высокую удельную прочность и жёсткость, устойчивы в агрессивных средах, малочувствительны к повреждениям.

В горном машиностроении композиционные материалы применяют для изготовления фрикционных и антифрикционных деталей, бурового инструмента (коронки), деталей конвейеров, комбайнов, электродов, электроконтактов.

8.4. Металлическиестекла

Металлические стекла (аморфные сплавы, стекловидные металлы, метглассы) – это металлические сплавы в стеклообразном состоянии, получаемые после охлаждения расплавов с большими скоростями (< 106 К/с). Металлические стекла – это «замороженные» расплавы, т.е. метастабильные системы и поэтому они кристаллизуются при нагревании до температуры около 0,5 Tпл . Образуют металлические стекла переходные металлы (Fe, Mn, Cr, Co, Ni), благородные и поливалентные неметаллы (C, B, N, Si, P, Ge), которые являются стеклообразующими.

Металлические стекла однофазны, не имеют дефектов структуры (вакансий, дислокаций). У них высокая прочность, большая пластичность, вы-

РАЗДЕЛ III. МАТЕРИАЛОВЕДЕНИЕ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Глава 8. Антифрикционные, порошковые и композиционные сплавы

сокая коррозионная стойкость. Некоторые их них – ферромагнетики или они слабо поглощают звук.

Магнитомягкие металлические стекла получают на основе Fe, Co, Ni с добавлением 15–20 % аморфообразующих элементов – B, C, Si, P (например, Fe81 Si3 5B13 C2 c высоким значением магнитной индукции). Аморфный сплав Co66 Fe4 (Mo, Si, B)30 имеет высокие механические свойства.

Стабильные аморфные сплавы обладают высоким сопротивлением коррозии. Например, металлические стекла на основе Fe и Ni с 3–5 % Cr.

Применение металлических стекол определяют их магнитные и коррозионные свойства.

Контрольныевопросыизадания

1. Приведите примеры марок антифрикционных сплавов.

2. Приведите примеры марок свинцовых и оловянных баббитов.

3. Какая структура определяет антифрикционные свойства баббитов?

4. С какой целью баббиты легируют медью?

5. Приведите примеры марок сплавов на основе цинка.

6. Какие материалы называют металлокерамикой?

7. Опишите пористую металлокерамику и её свойства.

8. Назовите достоинства и недостатки металлокерамики.

9. Какой процесс называют спеканием?

10. Назовите виды конструкционной металлокерамики, их свойства, назначение.

11. Дайте характеристику инструментальной металлокерамики. Каково ее назначение?

12. Какие существуют виды металлокерамики специального назначения с особыми свойствами и как их получают?

13. Какие материалы называют композиционными?

14. Из каких компонентов состоят композиционные материалы?

15. По каким признакам классифицируют композиционные материалы?

16. Опишите металлокомпозиты с металлической матрицей, диспер- сионно-упрочненные и с волокнистым упрочнителем.

17. Дайте характеристику композиционным материалам с неметаллической матрицей.

18. Какие материалы называют металлическими стеклами? Опишите их свойства и виды.

19. Назовите виды защиты металлов от коррозии и опишите их.

РАЗДЕЛ IV. МАТЕРИАЛОВЕДЕНИЕ НЕМЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

Глава9. Минеральныеразрыхленные, дисперсныеикаменныематериалы

9.1. Природныекаменныематериалы

Неорганические минеральные вещества – это химические элементы и соединения (оксиды, бескислородные соединения элементов), которые не имеют металлических свойств. Эти материалы обладают химической стойкостью, негорючестью, твердостью, стойкостью к нагреву, стабильностью свойств. Их недостатки – высокая хрупкость, низкая стойкость при изменении температур, растяжении и изгибе.

Природные каменные материалы (ПКМ) – строительные материалы,

получаемые из горных пород механической обработкой (дроблением, расплавлением, раскалыванием и т.д.), после которой почти полностью сохраняются структура и свойства горной породы (табл. 9.1 ).

По характеру обработки поверхности ПКМ делят на следующие виды:

природные строительные камни (каменные изделия) – пиленые стеновые материалы и облицовочные камни, архитектурно-строительные изделия (ступени, подоконники), дорожные материалы (брусчатка, бортовые камни), изделия для гидротехнических сооружений, облицовки опор мостов, технические изделия (доски мраморные, плиты поверочные, валы гранитные для бумагоделательного оборудования), декоративно-художественные изделия;

грубообработанные каменные материалы – бутовый и валунный камни, щебень, гравий, песок.

Причинами разрушения ПКМ являются замерзание воды в порах и трещинах; частое изменение температуры и влажности; химическая коррозия под действием газов (кислорода, водорода и др.) и веществ, растворенных в грунтовой и морской воде.

Таблица 9.1

Классификация ПКМ по способу изготовления

Способ изготовления |

Примеры ПКМ |

||

Из массива камнерезными маши- |

Блоки-полуфабрикаты, крупные |

||

Из блоков-полуфабрикатов с по- |

Стеновые камни и блоки, обли- |

||

цовочные плиты, цельные ступени, |

|||

следующей камнеобработкой* |

подоконные доски |

||

Раскалыванием блоков с после- |

бортовые камни, плиты и камни |

||

тёсаные, брусчатка, шашки для |

|||

дующей обработкой |

мощения и т.д. |

||

Грубоколотые |

Направленным раскалыванием |

Постелистый камень |

|

блоков без последующей обработки |

|||

Взрывом горных пород и отделе- |

Бутовый камень |

||

нием мелких фракций |

|||

Дроблёные |

Дроблением горной породы с |

Щебень, искусственный песок |

|

разделением на фракции |

|||

Помолом горной породы |

Молотый минеральный поро- |

||

шок, каменная мука |

|||

* Процесс придания природному камню нужной формы и внешней отделки.

Для защиты каменных материалов от разрушения применяют следующие способы:

конструктивную защиту – это придание изделиям формы, которая облегчает отвод воды, и гладкой полированной поверхности облицовке;

физико-химическую защиту – это пропитка поверхностного слоя уплотняющими составами, нанесение на лицевую поверхность гидрофобных (водоотталкивающих) составов, пленкообразующих полимерных материалов (прозрачных и окрашенных).

Природные строительные камни (ПСК) . Это строительный материал из горных пород после их распиливания с сохранением структуры и свойств. По плотности их делят на легкие (плотность менее 1 800 кг/м³) и тяжёлые .

Прочность – это потребительское свойство ПСК. Её значение исполь-

зуется в маркировке и оценивается пределом прочности на сжатие σсж , МПа, образцов в воздушно-сухом состоянии.

К потребительским свойствам также относятся истираемость и износ. Для дорожных покрытий, полов применяют твердые мелко- и среднезернистые породы.

Водостойкость ПСК оценивают коэффициентом размягчения Крм (для гидротехнических сооружений Крм составляет не менее 0,8; для наружных стен – не менее 0,6).

Морозостойкость оценивают по числу циклов попеременного замораживания и оттаивания: F10, F15, …, F500. Она зависит от состава, строения и

РАЗДЕЛ IV. МАТЕРИАЛОВЕДЕНИЕ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Глава 9. Минеральные разрыхленные, дисперсные и каменные материалы

влажности ПСК. Высокая морозостойкость у плотных камней с равномернозернистой структурой и низкая – у слоистых структур.

Огнестойкость зависит от состава и структуры камня. При повышенной температуре одни породы (гипс, известняк) могут разлагаться, а другие (гранит) – растрескиваться.

По назначению ПСК подразделяют: на стеновые, облицовочные, профилированные, дорожные.

Для придания фактуры поверхности используют следующие виды обработки ПСК: ударную, абразивную, термическую.

Стеновые камни получают из плотных, пористых туфов и известняков. Общие требования к стеновым камням: монолитность; плотность от 900 до 2 200 кг/м3 ; σсж = 5–15 МПа для плотных известняков и σсж = 5–40 МПа для туфов; Крм = 0,6–0,7; морозостойкость – не ниже F15; декоративный внешний вид. Мелкопористые природные камни не облицовывают. Стеновые камни для кладки стен (тип I) и перегородок (тип II) выпускают марок 4, 7, 10, 15, 20, 25, 35, 50, 75, 100, 125, 150, 200, 300 и 400 (номера марок соответствуют

значению σсж ).

Стеновые блоки имеют нормируемые линейные размеры с допустимыми отклонениями < 10 мм. Каждый камень заменяет в кладке от 8 до 12 кирпичей, а их масса – не выше 40 кг. Один из возможных вариантов размеров стеновых камней – 390×190×188, а крупные стеновые блоки для механизирован-

ной укладки – 300×800×900.

Пилёные и колотые штучные камни из известняков, доломитов, туфов применяют для кладки устоев мостов, укреплений откосов.

Облицовочные камни – это горные породы красивой окраски и рисунка (декоративность) с необходимой морозостойкостью (не менее F15), прочностью (σсж не менее 5 МПа), монолитностью. Крупные блоки получают из блоков природного камня после распиливания с последующей механической обработкой.

Облицовочные камни могут быть из изверженных, осадочных и метаморфических пород. Прочностная классификация следующая: прочные (σсж > 80 МПа); средней прочности (σсж = 40–80 МПа); низкопрочные

(σсж < 40 МПа).

По долговечности выделяют 4 класса: весьма долговечные (начало разрушения через 650 лет); долговечные (200–250 лет); относительно долговечные (75–120 лет); недолговечные (20–75 лет). По декоративности различают высодекоративные, декоративные, малодекоративные и недекоративные камни.

По назначению облицовочные камни разделяют:

на облицовку гидротехнических сооружений (гранит, изверженные породы с высокими прочностью и твердостью);

плиты для наружной облицовки зданий (известняк, доломиты, песчаники, туфы); облицовку стен метрополитена выполняют чаще всего из мрамора;

цокольные плиты (из стойких пород).

РАЗДЕЛ IV. МАТЕРИАЛОВЕДЕНИЕ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Глава 9. Минеральные разрыхленные, дисперсные и каменные материалы

Фактура лицевой поверхности облицовочных плит может быть зеркальной (полированной), лощеной (шлифованной порошком), шлифованной абразивным инструментом и пилёной.

Дорожные каменные материалы получают из изверженных и осадочных горных пород, не выветриваемых.

Дорожные каменные материалы подразделяют на следующие виды:

бортовые камни в виде бруса длиной 70–200 см из прочных изверженных пород (диабаз, базальт, гранит); их изготавливают прямыми и лекальными, высокими (до 40 см) и низкими (до 30 см);

брусчатка в виде брусков для мощения дорог из мелко- и среднезер-

нистых прочных (σсж не ниже 100 МПа) изверженных пород (базальт, гранит, диабаз и др.); брусчатка может быть высокой БВ (высотой до 160 мм), средней БС (130 мм), низкой БН (100 мм);

колотый и булыжный камни по форме как многогранная призма (колотый) или овальные (булыжный) из диабаза, базальта, гранита;

тротуарные плиты в виде прямоугольных плит из слоистых горных

Грубообработанные каменные материалы. В эту группу входят бу-

товый и валунный камни, щебень, гравий и песок.

Бутовый камень – крупные обломки горных пород, которые получают при разработке взрывным способом известняков, доломитов, песчаников. Его виды по форме: рваный, постелистый, лещадный (ширина в три или более раз больше толщины). Из бута возводят гидротехнические сооружения, кладки фундаментов, получают щебень.

Гравий – рыхлый материал в виде окатанных зерен размером 1–10 мм, который получается при естественном разрушении (выветривании) осадочных горных пород. Примеси в гравии – пыль, глина, если присутствует песок (25–40 %), то материал называют песчано-гравийной смесью. Свойства гравия зависят от породы и регламентируются техническими требованиями стандартов.

Прочность зерен гравия должна обеспечить получение прочности бетона выше заданной на 20–50 %. По степени морозостойкости различают гравий F15, F25, F50, F100, F150, F200, F300. Эта характеристика важна, если гравий идёт на изготовление бетонных сооружений для суровых климатических условий. Природный гравий также используется для приготовления армированного и неармированного бетона в качестве крупного заполнителя. Гравий применяют для бетона марки до 300, требования к нему приведены в ГОСТ 8268-82.

Щебень из природного камня получают дроблением камней на куски

размером 5–70 мм из горных пород, морозостойких с σсж = 120–200 МПа. Получают щебень из гранита, диабаза, изверженных пород, из осадочных пород (известняка, доломита). Природный щебень называют дресвой. Щебень имеет чаще остроугольную форму, а лучшая форма – куб или тетраэдр. Щебень чище гравия.

Полученное при помощи просвечивающего электронного микроскопа изображение разных уровней кристаллизованности аморфного металла

Инженеры из Университета Южной Калифорнии получили новый вид металлического стекла , отличающийся повышенной упругостью. Материал сочетает в себе, кажется, несочетаемые свойства – твёрдость, прочность и эластичность. Материал, получивший технологическое название SAM2X5-630, обладает наивысшей ударной прочностью из всех известных металлических стёкол.

Металлические стёкла, или аморфные металлы - класс металлических твердых тел с аморфной структурой. В отличие от металлов с их кристаллической структурой, таковая у аморфных металлов аналогична атомной структуре переохлаждённых расплавов.

Слева прыгает шарик из нового металлического стекла, справа – из обычной стали

Материал способен выдерживать сильные удары, при этом он не крошится и не ломается, а возвращает первоначальную форму. Потенциал его применения практически безграничен – начиная от свёрл и бронежилетов и заканчивая имплантатами для укрепления костей и защитой космических спутников.

Обычно аморфные металлы получают нагреванием до 630 °C, а затем очень быстрым (порядка градуса в секунду) охлаждением. Материал SAM2X5-630 был получен нагреванием порошкообразного состава на основе железа (Fe 49.7 Cr 17.7 Mn 1.9 Mo 7.4 W 1.6 B 15.2 C 3.8 Si 2.4).

Уникальные свойства металла происходят из удачной находки сочетания температуры нагревания и скорости охлаждения – именно такие условия, которые испытал полученный состав, приводят к образованию локальных очагов слабо выраженной кристаллической структуры. Другие условия нагрева или охлаждения приводят к получению полностью аморфных металлов со случайным расположением атомов.

«У него почти нет внутренней структуры, и в этом он похож на стекло, но при этом встречаются регионы с кристаллизацией,- говорит Вероника Эльясон , ассистент-профессор из Инженерной школы им.Витерби при университете, и ведущий автор работы. – Мы пока понятия не имеем, почему небольшое количество кристаллизировавшихся участков в металлических стёклах приводят к таким сильным различиям в реакциях на удар».

Динамический предел упругости Гюгонио (максимальное воздействие, которое материал выдерживает без необратимой деформации), был определён для SAM2X5-630 в районе 12 ГПа. У нержавеющей стали этот показатель равен 0,2 ГПа, у карбида вольфрама (используемого для создания твёрдых инструментов и сердечников бронебойных пуль) – 4,5 ГПа, у алмазов – до 60 ГПа.

Изучение аморфных металлов началось в 1960 году в Калифорнийском технологическом институте – группой учёных было получено первое металлическое стекло Au 75 Si 25 . С тех пор было получено множество подобных материалов с интересными свойствами, однако пока область их практического применения нельзя назвать широкой из-за их высокой стоимости.

Например, полученный недавно в Японии Ti 40 Cu 36 Pd 14 Zr 10 - неканцерогенный, в три раза прочнее титана, мало изнашивается, при трении не образует порошок, а по модулю продольной упругости практически совпадает с человеческими костями – в потенциале его можно будет использовать как прекрасную искусственную замену суставов.

Аморфные сплавы (металлические стекла)

Металлы и сплавы в аморфном состоянии, т.е. металлические стекла, впервые были получены в 1959–1960 гг. Свойства металлических сплавов в аморфном и кристаллическом состоянии имеют существенные отличия. Металлические стекла обладают сочетанием высоких механических, магнитных, антикоррозионных свойств.

Аморфная структура образуется при сверхвысоких скоростях охлаждения – 106 К/с и выше, при этом достигается очень большая степень переохлаждения, при которой параметры кристаллизации ЧЦК и CK (см. 1.3.5 и рис. 1.22) равны нулю (скорость охлаждения при получении отливок традиционными методами около 1 К/с). Существует ряд методов достижения таких скоростей:

- – высокоскоростное ионно-плазменное и термическое распыление материала с последующей конденсацией паров на охлаждаемую жидким азотом подложку; скорость охлаждения около 1013 К/с;

- – оплавление тонких поверхностных слоев деталей лазерным лучом, при этом высокая скорость охлаждения обеспечивается быстрым отводом тепла в глубьлежащие слои металла; скорость охлаждения 107-109 К/с;

- – закалка из жидкого состояния; скорость охлаждения 106...1010 К/с.

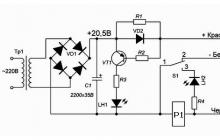

Закалка из жидкого состояния – основной метод получения металлических стекол. Установка для реализации этой технологии (рис. 10.14) состоит из трех вакуумных камер (1). В верхней осуществляется расплавление металла плазменной горелкой (6), в средней расположен медный диск (3 ), нижняя камера – вакуумный резервуар. Водоохлаждаемый медный тигель (4) расположен на стенке, разделяющей верхнюю и среднюю камеры. После помещения металла (5) в тигель происходит откачка до давления 10-4 Па, затем в верхнюю и среднюю камеры подают аргон до давления 5...8 104 Па. После расплавления металла давление в средней камере сбрасывается до 104 Па с помощью дроссельного клапана (2). Под действием разности давлений расплав поступает в среднюю камеру и попадает на вращающийся медный

Рис. 10.14.

диск. При непрерывной подаче жидкого металла образуется лента с аморфной структурой.

Склонность к получению аморфной структуры определяется типом и химическим составом сплава. Высокой склонностью к образованию аморфной структуры обладают сплавы, компоненты которых образуют диаграммы состояния с эвтектикой, а их составы – околоэвтектические. Это объясняется, во-первых, тем, что в сплавах, содержащих эвтектику, температура конца кристаллизации минимальна, поэтому жидкость остается стабильной до самых низких температур и обладает высокой вязкостью, что затрудняет диффузионные процессы и тем самым кристаллизацию (при более высоких температурах вязкость жидкости ниже). Во-вторых, чем ближе состав к эвтектическому, тем большее количество жидкости сохраняется до температуры солидус (для эвтектического сплава количество жидкости в соответствии с равновесной диаграммой состояния составляет 100%) и тем меньше вероятность образования зародышей твердой фазы.

Диаграммы состояния с эвтектикой характерны для сплавов "металл – неметалл" (напомним широко известную диаграмму состояния "железо – цементит" с эвтектикой при содержании углерода 4,3%). К неметаллическим аморфообразующим элементам относятся С, Р, В, N, S и др. В настоящее время получено большое количество аморфных сплавов на основе титана в сочетании с ванадием, ниобием, танталом, а также на основе железа, хрома, ниобия с аморфообразующими компонентами. При этом аморфная структура достигается для сплавов, составы которых близки к эвтектическим. В качестве примера приведем сплавы Ta80Nb55Si15, Ti72Ta10SiI8, Fe8()B20 (цифры – атомные проценты соответствующего элемента).

Предпосылкой для получения аморфных чисто металлических сплавов является наличие на диаграмме состояния "металл – металл " промежуточных соединений – интерметаллидов (см. 3.2).

Эти фазы, так же как и химические соединения, имеют собственную кристаллическую решетку, стехиометрический состав, но в отличие от химического соединения неупорядоченное расположение атомов разного сорта в кристаллической решетке. Сложное строение таких фаз требует для их образования протекания диффузионных процессов, которые при сверхвысоких скоростях охлаждения подавляются, вследствие чего сплавы получают метастабильную аморфную структуру.

Так, в системе "железо – вольфрам" получены аморфные сплавы при содержании атомного железа порядка 31...68%, т.е. в области существования фаз Fe2W и Fe7W6 (например, W50Fe50). Аморфные сплавы, близкие по составу к промежуточным фазам, получены также в системах "Мо – Fe", "Nb – Ni", "Та – Ni": Мо46Со54, Nb60Ni40, Ta50Ni50.

Аморфная структура металлических стекол нестабильна, поэтому она стремится приобрести наиболее стабильную, т.е. кристаллическую, структуру. Это происходит при нагреве выше начала температуры кристаллизации (T кр), которая зависит от температуры плавления (T пл) следующим образом: Т кр = (0,4...0,65) Tпл, К.

Нагрев ниже температуры начала́ кристаллизации (T кр), приводящий к более стабильному состоянию, сопровождается незначительными изменениями свойств – снижением электросопротивления и объема (рис. 10.15, 10.16). При повышении температуры выше Т кр происходит резкое изменение указанных характеристик до значений, которыми обладает вещество в кристаллическом состоянии.

Изменения структуры и свойств при нагреве определяют термическую обработку металлических стекол – это стабилизирующий отжиг при температурах ниже Т кр.

Применение металлических стекол ограничено температурой кристаллизации, нагрев до которой резко меняет их свойства.

Сортамент выпуска металлических стекол – это тонкие фольги, ленты, нити. Свое основное применение они

Рис. 10.15. Влияние температуры на электрическое сопротивление аморфного металлического сплава Fe 48Co 15Nii 5Si 14

нашли в микроэлектронике и радиоэлектронике, где используются фольги и тонкие пленки металлов, нанесенные на полупроводниковые или изолирующие подложки.

Однако такое применение аморфных металлических сплавов определяется нс только и не столько технологическими соображениями, сколько их особыми электрическими и магнитными свойствами. Весьма существенные различия физических свойств металлических стекол и кристаллических материалов объясняются принципиальным различием их строения, а именно случайным (в стеклах), а не упорядоченным (в традиционных металлах) распределением атомов, а также отсутствием зерен в структуре стекла.

Металлические стекла прежде всего отличаются высоким удельным электросопротивлением и низкими значениями коэффициента температурного расширения (табл. 10.4). По этим характеристикам они значительно превосходят традиционно используемый нихром (Х20Н80).

Таблица 10.4

Удельное электросопротивление и температурный коэффициент (ТК) сопротивления металлических стекол системы "Ni – Si – В"

Рис. 10.16.

Железокобальтовые аморфные сплавы обладают высокой магнитной проницаемостью и малой коэрцитивной силой, что важно для магнитомягких материалов. Они могут заменить традиционные пермаллои (сплавы, содержащие от 45 до 83% Ni). Так, для сплава Fe5Co66Cr9Si5Bl5 магнитная проницаемость μ = 2105, коэрцитивная сила H c = 0,08 А/м, тогда как для пермаллоя марки 4-79Mо эти характеристики составляют соответственно 3 104 и 0,8 А/м. Коэрцитивная сила тем меньше, чем крупнее зерно, структура же аморфных сплавов представляет собой как бы одно зерно.

Для аморфных сплавов, в состав которых входят железо, хром, кобальт, характерно сочетание высоких значений твердости и прочности (табл. 10.5).

Таблица 10.5

Механические свойства аморфных металлических сплавов

|

Состав, % атомн. |

Твердость, HV |

|

Однако использование аморфных сплавов для изготовления нагруженных деталей, к сожалению, ограничено производимым сортаментом. Нити используют для армирования композиционных материалов, ленты – для намотки при изготовлении сосудов высокого давления с целью их упрочнения. Из ленты изготавливаются также упругие элементы.

Весьма высокую твердость реальных деталей можно получить путем аморфизации поверхностных слоев деталей лазерной обработкой. Так, лазерная обработка чугунной детали (3,2% С, 2,6% Si, 0,64% Mn, 0,06% Р) позволила получить твердость поверхности, равную 1200 HV. Такая высокая твердость достигается при азотировании сталей, содержащих алюминий.

Получение аморфных сплавов стало весьма актуальным в связи с развитием важнейшего направления материаловедения – нанотехнологии. Кристаллизация аморфных сплавов позволяет получить кристаллы с размерами в нанометровом диапазоне – наноматериалы (см. ниже, 14.2.2).

Полученное при помощи просвечивающего электронного микроскопа изображение разных уровней кристаллизованности аморфного металла

Инженеры из Университета Южной Калифорнии получили новый вид металлического стекла , отличающийся повышенной упругостью. Материал сочетает в себе, кажется, несочетаемые свойства – твёрдость, прочность и эластичность. Материал, получивший технологическое название SAM2X5-630, обладает наивысшей ударной прочностью из всех известных металлических стёкол.

Металлические стёкла, или аморфные металлы - класс металлических твердых тел с аморфной структурой. В отличие от металлов с их кристаллической структурой, таковая у аморфных металлов аналогична атомной структуре переохлаждённых расплавов.

Слева прыгает шарик из нового металлического стекла, справа – из обычной стали

Материал способен выдерживать сильные удары, при этом он не крошится и не ломается, а возвращает первоначальную форму. Потенциал его применения практически безграничен – начиная от свёрл и бронежилетов и заканчивая имплантатами для укрепления костей и защитой космических спутников.

Обычно аморфные металлы получают нагреванием до 630 °C, а затем очень быстрым (порядка градуса в секунду) охлаждением. Материал SAM2X5-630 был получен нагреванием порошкообразного состава на основе железа (Fe 49.7 Cr 17.7 Mn 1.9 Mo 7.4 W 1.6 B 15.2 C 3.8 Si 2.4).

Уникальные свойства металла происходят из удачной находки сочетания температуры нагревания и скорости охлаждения – именно такие условия, которые испытал полученный состав, приводят к образованию локальных очагов слабо выраженной кристаллической структуры. Другие условия нагрева или охлаждения приводят к получению полностью аморфных металлов со случайным расположением атомов.

«У него почти нет внутренней структуры, и в этом он похож на стекло, но при этом встречаются регионы с кристаллизацией,- говорит Вероника Эльясон , ассистент-профессор из Инженерной школы им.Витерби при университете, и ведущий автор работы. – Мы пока понятия не имеем, почему небольшое количество кристаллизировавшихся участков в металлических стёклах приводят к таким сильным различиям в реакциях на удар».

Динамический предел упругости Гюгонио (максимальное воздействие, которое материал выдерживает без необратимой деформации), был определён для SAM2X5-630 в районе 12 ГПа. У нержавеющей стали этот показатель равен 0,2 ГПа, у карбида вольфрама (используемого для создания твёрдых инструментов и сердечников бронебойных пуль) – 4,5 ГПа, у алмазов – до 60 ГПа.

Изучение аморфных металлов началось в 1960 году в Калифорнийском технологическом институте – группой учёных было получено первое металлическое стекло Au 75 Si 25 . С тех пор было получено множество подобных материалов с интересными свойствами, однако пока область их практического применения нельзя назвать широкой из-за их высокой стоимости.

Например, полученный недавно в Японии Ti 40 Cu 36 Pd 14 Zr 10 - неканцерогенный, в три раза прочнее титана, мало изнашивается, при трении не образует порошок, а по модулю продольной упругости практически совпадает с человеческими костями – в потенциале его можно будет использовать как прекрасную искусственную замену суставов.