На судах устанавливали паровые машины с горизонтальным, наклонным и вертикальным располежением цилиндров. Для уменьшения габаритов ЭУ и упрощения конструкции привода гребных колес некоторое распространение получили паровые машины с качающимися цилиндрами.

Стремление повысить экономичность работы ЭУ привело в конце XIX в к созданию паровых машин с трех- и четырехкратным расширением.

Первый цилиндр по ходу пара называется цилиндром высокого давления (ц.в.д.), последний0 цилиндром низкого давления (ц.н.д.), а промежуточные ц.с.д. I, ц.с.д. II и т.д. Трубу или камеру соединяющую цилиндры, называют ресивером .

Ц.в.д. всегда имеет наименьший объем, а каждый последующий цилиндр- больший, чем предыдущий. Это необходимо именно вследствие многократного расширения пара- следующий цилиндр должен вместить объем пара, занимавшего предыдущий цилиндр, и еще дать ему возможность расширяться.

Теоретически безразлично, за счет чего увеличивать объем следующего цилиндра -за счет его диаметра или длины, но практически удобнее все цилиндры делать одинаковой длины (одинаковые ходы поршней, одинаковая длина мотылей). Поэтому делают различными диаметры цилиндров. Объемы всех цилиндров увеличиваются прямо пропорционально увеличению объема расширяющегося пара, т.е. за счет увеличения диаметров цилиндров. (Диаметр цилиндра увеличивается обратно пропорционально падению давления расширяющегося пара).

Более чем четырехтактного расширения паровые машины не выпускали.

На первых пароходах машины работали при давлении пара не более 5-6 атмосфер. Отработавший пар выпускали в атмосферу. Позже стали пар выпускать в холодильник (конденсатор) в котором он превращался в конденсат- питательную воду для котлов. Применение холодильников существенно улучшило работу паровой машины т.к. паровые котлы нельзя питать соленой морской водой из-за образующейся накипи, выводящих их из строя. Поэтому на судах для питания котлов принимают в запас пресную воду, терять которую вместе с уходящим паром нецелесообразно.

Наиболее крупная паровая машина была построена в 1903 г. в Германии для парохода «Кайзер Вильгельм II». Мощность ее составляла 22300 л.с., длина 22,5 м, высота 12,75 м.

Паровые машины в составе СЭУ характеризуются завидной долговечностью. Более 150 лет честно служила паровая машина на судах. Это объясняется:

Простотой конструкции, большим ресурсом и высокой надежностью при эксплуатации;

Хорошей приемистостью и возможностью работать со значительными перегрузами;

Легкостью реверса и плавным изменением частоты вращения коленчатого вала в широком диапазоне.

К сожалению, паровая машина обладала и значительными недостатками:

Большие габариты, масса и значительная неравномерность вращения коленчатого вала;

Низкий КПД, у самых лучших он не превышал 20%.

Нужно было найти двигатели с более высоким КПД, с меньшими массой габаритами и большими агрегатными мощностями.

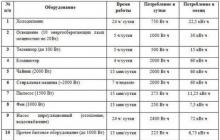

Порядок выполнения работы:

1 . Изучить схему устройства и принцип действия, предлагаемых тепловых двигателей.

2. Изобразить обобщенную схему паровой машины, указав ее главные части и назначение каждой из них.

3. Изобразить путь пара в машине трехкратного расширения.

4 . Изобразить различные типы паровых машин: горизонтальных, наклонных, с вертикальным расположением цилиндров, с качающимися цилиндрами, «компаунд-машину»

5. Ответить на контрольные вопросы:

С каким открытием связан следующий шаг в развитии двигателестроения;

В чем суть эволюции паровой машины Джеймса Уатта;

Перечислить суть совершенствования конструкции паровых машин различными изобретателями;

Кто предложил, и кто построил «компаунд - машину», ее схема устройства и принцип действия;

Какой вклад во внедрение «компаунд - машин» внес Калашников;

Типы судовых паровых машин, их достоинства и недостатки;

К чему привело стремление повысить экономичность работы энергетической установки;

когда стало возможным использовать скрытую энергию пара для выполнения полезной работы;

Какую задачу пытался первым решить Фултон, решение которой впоследствии получило полное признание;

Первое паровое судно, его создатель;

Постройка первого российского парохода;

Кем был разработан проект первого в истории военного корабля с ЭУ, первый бой паровых судов;

Первый пароход, пересекший Атлантику;

Причины возникновения у морской администрации мнения об исключительно вспомогательном назначении парового флота;

Когда стало возможным использовать скрытую энергию пара для выполнения полезной работы;

В чем заключалось преимущество двигателя Уатта перед двигателем Ньюкомена;

Почему начало эпохи транспортного машиностроения относится в 1781 г;

Основные достоинства и недостатки паровых машин

Литература:

1. Татаренков «История судовых средств движения» стр.50-57

2. Акимов «История развития СЭУ»

«Первые тепловые двигатели», стр. 17-31

З. Конспект лекций

P.S. Выполнить пункты 2,3,4 данной лабораторной работы и ответить на контрольные вопросы, предоставить в виде реферата на тему: «Изучение создания, принципа действия и схем устройства паровых машин различного типа».

устройства для преобразования механической энергии в электрическую и обратно. Электрические машины делятся на два основных вида: генераторы и электродвигатели. Конструктивно Электрические машины состоят из неподвижной и вращающейся системы катушек, намотанных на сердечники из ферромагнитного материала. Вращающаяся часть Электрической машины называется ротором или якорем, неподвижная часть - статором. На судах применяются электрические машины переменного и постоянного тока. В качестве генераторов переменного тока используются синхронные генераторы, на роторе которых расположена обмотка возбуждения, питающаяся постоянным током. Магнитный поток, создаваемый током возбуждения, образует при вращении ротора напряжение в обмотке статора, которое подается на главный распределительный щит (ГРЩ) и дальше - судовым потребителям. Ротор генератора приводится во вращение механическим первич-ным двигателем (например, дизелем). Генератор постоянного тока отличается от синхронного тем, что его обмотка возбуждения расположена на статоре, а ротор (якорь) подключен к коллектору, представляющему собой электромеханический выпрямитель. Ток нагрузки снимается с контактных щеток. Генераторы на судах часто работают параллельно. В этом режиме между синхронными генераторами необходимо распределять активную и реактивную нагрузки. Суммарная активная нагрузка всех параллельно работающих генераторов определяется суммой всех активных составляющих токов потребителей, т. е. тех частей нагрузки, которые преобразуются либо в теплоту, либо в механическую работу. Доля активной нагрузки каждого из параллельно работающих генераторов зависит от настройки регулятора частоты вращения первичного двигателя соответствующего генератора. При одинаковой настройке генераторы будут иметь равные величины активной нагрузки. Если в случае аварии первичный двигатель одного из генераторов прекратит преобразование энергии топлива в активную мощность электрогенератора, то последний сбросит нагрузку и перейдет в двигательный режим. Соответственно активная мощность генератора называется обратной мощностью. Режим двигательной нагрузки на судах не допускается, поэтому генератор отключается от ГРЩ специальной защитой от обратной мощности. Суммарная реактивная нагрузка параллельно включенных синхронных генераторов определяется суммой реактивных токов потребителей, т. е. таких составляющих общего тока, которые служат только для создания магнитных полей обмоток асинхронных двигателей, генераторов и др. электромагнитных элементов. Доля реактивной нагрузки каждого генератора устанавливается настройкой его регулятора напряжения. Реактивные токи увеличивают вредные тепловыделения электрооборудования за счет нагрева проводов и кабелей, поэтому конструкторы электрических машин стремятся снизить эти токи до возможного минимума. К судовым генераторам переменного тока предъявляются требования по качеству напряжения, в т. ч. по точности соответствия синусоиде формы кривой мгновенных значений тока и напряжения. Искажение формы (величина отклонения от синусоиды) не должно превышать нескольких процентов. Нагрузка в виде управляемых выпрямителей или инверторов искажает форму кривой переменного тока генераторов и вызывает пульсации напряжения генераторов постоянного тока, что может неблагоприятно отразиться на работе судовых потребителей. Наиболее распространенным видом электродвигателя на судах является трехфазный асинхронный короткозамкнутый двигатель переменного тока. На его статоре размещена обмотка, подключаемая к сети, а обмотка ротора представляет собой цилиндр из магнитного материала с заложенными в пазы алюминиевыми стержнями, замкнутыми накоротко. Вращающий момент электродвигателя создается в результате взаимодействия потока обмотки статора и токов, наведенных в обмотке ротора. Частота вращения двигателя зависит от частоты сети и схемы обмоток. В многоскоростных двигателях на статоре располагаются 2 - 4 обмотки. Электродвигатель постоянного тока кроме обмоток статора и ротора имеет коллектор со щетками. Применяют также вентильные двигатели, в которых коллекторный аппарат заменен тиристорным переключателем. Двигатели постоянного тока большой мощности, например гребные, выполняются с 2 обмотками якоря и соответственно с 2 коллекторами для уменьшения нагрузки. Включение напряжения на электродвигатели при пуске производится с помощью контактора - аппарата, подобного электромагниту. При подаче питания в катушку контактора происходит сближение контактов электрической цепи двигателей. Контактор с др. элементами пусковой схемы образует т. н. пускатель. Для ограничения пускового тока электродвигателей в их цепи включают пусковые сопротивления.Санкт - Петербургский Государственный Морской Технический Университет

Кафедра Силовых Энергетических Установок, Систем и Оборудования

Курсовой проект

Судовые гидравлические машины

Выполнил:

студент группы 2331

Мазилевский И.И.

Проверил:

Гришин Б. В.

Санкт – Петербург

Введение 3стр.

1 Расчет рабочего центробежного насоса с цилиндрическими лопастями по струйной

теории 3стр.

1.1 Исходные данные 3 стр.

1.2 Определение параметров рабочего колеса 3 стр.

1.3 Расчет основных размеров входа рабочего колеса 4 стр.

1.4 Расчет основных размеров выхода рабочего колеса 6 стр.

1.5 Расчёт и построение меридианного сечения колеса 8 стр.

1.6 Расчёт и построение цилиндрической лопасти рабочего колеса в плане 9 стр.

1.7 Проверочный расчёт на кавитацию 12 стр.

Введение

Центробежные насосы составляют весьма обширный класс насосов. Перекачивание жидкости или создание давления производится в центробежных насосах вращением одного или нескольких рабочих колес. Большое число разнообразных типов центробежных насосов, изготовляемых для различных целей, может быть сведено к небольшому числу основных их типов, разница в конструктивной разработке которых продиктована в основном особенностями использования насосов. В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе центробежного насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе или направляющем аппарате. Несмотря на то, что жидкость поступает из колеса в канал спирального отвода с постепенно возрастающими сечениями, преобразование скоростного напора в пьезометрический осуществляется главным образом в коническом напорном патрубке. Если жидкость из колеса попадает в каналы направляющего аппарата, то большая часть указанного преобразования происходит в этих каналах. Направляющий аппарат был введен в конструкцию насосов на основании опыта работы гидравлических турбин, где наличие направляющего аппарата является обязательным. Насосы ранних конструкций с направляющим аппаратом назывались турбонасосами.

Наиболее распространенным типом центробежных насосов являются одноступенчатые центробежные насосы с горизонтальным расположением вала и рабочим колесом одностороннего входа.

1 Расчет рабочего центробежного насоса с цилиндрическими лопастями по струйной теории

1.1 Исходные данные

Подача……………………………………………………….….Q=0,03/0,06 м/сек

Напор……………………………………………………….…...H=650/1300 Дж/кг

Давление в воздухоудалителе…………………………….…...Р=1*10 Па

Высота всасывания………………………..……………….…...h вс =-3 м

Температура жидкости…………………………………………t=15 o C

Сопротивление приёмного трубопровода………………...….= 5 Дж/кг

1.2 Определение параметров рабочего колеса

В многоступенчатом насосе параметры колеса определяются так:

Подача колеса: Q=Q, где Q=0,03м/сек

Напор колеса: H*i=H , где H=650 Дж/кг, i=1

Все колеса насоса закрепляются на одном валу и вращаются с одинаковой частотой. Максимальная величина частоты вращения ограничивается возможностью появления в насосе кавитации. Величина максимальной частоты вращения определяется следующим образом:

g=9.81м/с- ускорение силы тяжести.

P=1*100000 Па- давление на входе.

Р=1703 Па-давление парообразования при данной температуре.

р=998,957 кг/м-плотность воды.

А=1,05….1,3-коэффициент запаса. Примем 1,134

h=5 Дж/кг- гидравлические потери в приемном водопроводе.

Подставим значения в уравнение для а затем в H:

1/1,2*((100000-1703)/ 998,957-9,81*(-3)-5)= 108,354Дж/кг

H =1/9.81*((10 5 -1703)/ 998,957-1,134*108,354-5)) = -3,000м

Принимая величину кавитационного коэффициента быстроходности С=800,находим максимальную частоту вращения:

800*(108,354)/31,15*0,03=4979,707об/мин.

Принимаем n=2930 об/мин

Чтобы найти воспользуемся формулой:

Коэффициент быстроходности для напорнопажарного насоса (50….100)

2930*0,03*20,25/650=79,830

Расчетная подача колеса определяется по уравнению:

0,03/0,915=0,032 м/сек

Примечание: Значение объемного к.п.д. ,учитывающего протечку жидкости через переднее уплотнение колеса:

Тогда объемный к.п.д.:

=-(0,03…0,05)= 0,965 -0,05=0,915.

Теоретический напор колеса определяется по уравнению:

Величину гидравлического к.п.д. можно оценить по формуле А.А.Ломакина:

Примечание: Приведенный диаметр входа в колесо определяется уравнением подобия:

3,6…6,5-выюбирается в зависимости от кавитационных качеств колеса; выберем:

Таким образом:

650/0,864=752,299Дж/кг

Механический к.п.д. определяется по уравнению:

К.П.Д., учитывающий потери энергии на трение наружной поверхности колеса о жидкость(дисковое трение), определяется по уравнению:

1/(1+820/)=0,8860;

К.П.Д., коэффициент, учитывающий потери энергии на трении в подшибниках и сальниках насоса, лежит в пределах =0,95…..0,98. Выберем =0,96

0,96*0,8860=0,8506;

К.П.Д. насоса определяется через его составляющие:

Мощность потребляемая насосом:

Электромотор: N= 30 кВт n=2930 модель: А02-72-2M, тогда

2930*0,03=79,830

1.3 Расчет основных размеров входа рабочего колеса:

Размеры входа рабочего колеса рассчитываются из условия обеспечения требуемых кавитационных качеств колеса и минимальных гидравлических потерь.

Значение скорости со входа потока в колесо оценивается по формуле С.С.Руднева:

Примечание: - принимается в зависимости от требуемых кавитационных качеств колеса и лежит в пределах 0,03..0,09 , выберем 0,040

Вал рассчитывается на прочность от кручения и изгиба и проверяется жесткость и критическую частоту вращения. В первом приближении диаметр вала рабочего колеса находится из расчета на кручение по формуле:

Крутящий момент, приложенный к валу;

Величина крутящего момента определяется по формуле:

9,57*N/n=97,9863Н*м;

Допускаемое напряжение

=(300-500)*100000 Н*м; таким образом, выберем =400*10 5

=(16*97,9863/3.14/400/100000)= 0,02319м

0,031+0,013=0,03619м;

Диаметр втулки колеса определяется конструктивно по диаметру вала в зависимости от способа крепления колеса на валу:

Диаметр D o входа на колесо находится из уравнения неразрывности:

(4*0,0328/(3,14*2,6218)+ 0,05067 2) 1/2 =0,1360м;

Ширина b 1 выходной кромки лопасти рабочего колеса и ее положение зависят от кавитационных качеств колеса и величины коэффициента быстроходности; b 1 находятся из уравнения неразрывности:

Меридианная составляющая абсолютной скорости принимает для колес со средними кавитационными качествами:

=(0,8…1,0)*=1*=2,622м/с

Колеса имеющие средние кавитационные качества (С=800) и низкую быстроходность

(=40-100), выполняются с цилиндрическими лопастями. Диаметр окружности, проходящей через средние точки выходных кромок лопастей, применяются равным:

=(0.9-1.0)*=0,95*0,131=0,1292м;

/2=0,0646м,тогда:

0,0328/2/0,0646/3,14/2,622=0,0308м.

Выходная кромка лопасти располагается параллельно оси колеса или под углом к 15-30 градусов к оси. Меридианная составляющая абсолютная скорости после поступления потока в межлопастной канал(т.е с учетом стеснения) определяется по уравнению:

1,015*5,234=5,312 м/с, где:

1,05-1,015-коэффициент стеснения на входе, выберем =1,1;

Окружная скорость на входе в межлопастной канал определяется по уравнению:

0,0646*306,67333 =19,811м/с

Угловая скорость

3,14*2930/30=306,673рад/с;

Угол безударного поступления потока на лопасти находится из уравнения:

Угол установки лопасти на входе определяется из формулы:

8,282+10=18,282 о;

Примечание:Для колес со средними кавитационными качествами принимается:

1 - угол атаки; выберем 10

Обычно =18-2;

При безотрывном обтекании лопасти поток движется по касательной к поверхности лопасти. Относительная скорость потока после поступления на лопасть направлена по касательной к средней линии профиля лопасти при входе. Величина относительной скорости определяется по уравнению:

По скоростям строят треугольники скоростей на входе в межлопастные каналы рабочего колеса и определяют скорости.(Рис 1)

Рисунок 1 Треугольник скоростей при входе в рабочее колесо насоса

1.4 Расчет основных размеров выхода рабочего колеса:

Размеры выхода рабочего колеса, основными из которых является наружный диаметр рабочего колеса, ширина лопасти на выходе определяют из условия требуемого напора при достаточно высоком КПД.

Наружный диаметр рабочего колеса находят методом последовательных приближений. В первом приближении он определяется по окружной скорости, найденной из основного уравнения лопастных машин:

Воспользуемся опытным соотношением скоростей:

0,5..0,65; Примем =0,6;

Отсюда или и того:

=(752,299/0,6) 0,5 =35,409м/с;

Определяем наружный диаметр рабочего колеса в первом приближении:

Из треугольников скоростей на входе и на выходе из межлопастных каналов следует:

Коэффициент стеснения на входе из колеса, принимается равным 1,0..1,05. Для снижения гидравлических потерь в насосе выходную кромку лопасти стремятся плавно заострить, т.е. =1,0. Для увеличения прочности лопасти можно выполнять конечной толщины, т.е. с - меридианная составляющая абсолютной скорости, выбирается в пределах (0,7…1,15)* для колес со средним кавитационными качествами =1,0;

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

ВЛ - ватерлиния

ВРШ - винт регулируемого шага

ВФШ - винт фиксируемого шага

ГВЛ - грузовая ватерлиния

ГНУ - газонагревающая установка

ГРЩ - главный распределительный щит

ГТЗА - главный турбозубчатый агрегат

ГТУ - газотурбинная установка

ДАУ - дистанционное автоматизированное управление

ДВС - двигатель внутреннего сгорания

ДГ - дизель-генератор

ДП - диаметральная плоскость

ДУ - дизельная установка; дистанционное управление

ЗХ - задний ход

КО - котельное отделение

КПУ - командный пост управления

МИШ - механизм изменения шага

МО - машинное отделение

МКО - машинно-котельное отделение

ОЛ - основная линия

ОП - основная плоскость

ППУ - паропроизводящая установка

ПУ - пост управления; подруливающее устройство

ПХ - передний ход

СПГГ - свободно-поршневой генератор газа

ТВД - турбина высокого давления

ТВДЗХ - турбина высокого давления заднего хода

ТВДПХ - турбина высокого давления переднего хода

ТГ - турбогенератор

ТЗД - турбина заднего хода

ТНД - турбина низкого давления

ТНДЗХ - турбина низкого давления заднего хода

ТСД - турбина среднего давления

ТСДПХ - турбина среднего давления переднего хода

ЦПУ - центральный пост управления

ЯЭУ - ядерная энергетическая установка

в. м. т. - верхняя мертвая точка

н. м. т. - нижняя мертвая точка

В - ширина судна теоретическая

Dy - диаметр условный

F - высота надводного борта

Н - высота борта практическая

L -длина судна практическая

Lиб - длина судна наибольшая

Ру - давление условное

Т - осадка судна полная

Тк - осадка судна кормой

Тпр - осадка судна практическая

00 - плоскость мидель-шпангоута

ВВЕДЕНИЕ

Директивами XXIV съезда КПСС по пятилетнему плану на 1971-1975 гг. предусмотрено дальнейшее увеличение грузооборота морского транспорта (в 1,4 раза) и пополнение транспортного флота высокоэкономичными универсальными и специализированными судами с комплексной автоматизацией управления судовыми механизмами и системами. Одновременно перед судостроителями ставится ряд задач по повышению качества продукции, снижению ее себестоимости, росту производительности труда на основе комплексной механизации и автоматизации производства, модернизации устаревшего оборудования и внедрению передовых технологических процессов. Выполнить поставленные задачи могут только грамотные, высококвалифицированные кадры рабочих-судостроителей, способных использовать новейшие достижения науки и техники при постройке судов.

Все работы по постройке судна можно подразделить на корпусно-заготовительные, корпусно-сборочно-сварочные, слесарно-монтажные, достроечно-отделочные работы и швартовные, ходовые и сдаточные испытания судна. При современных методах постройки судов эти виды работ тесно переплетаются. Так, например, слесарно-монтажные работы начинают и ведут параллельно с корпусно-сборочными до спуска на воду, а затем продолжают уже на плаву одновременно с достроечными и отделочными работами. Примерный порядок выполнения монтажных работ в процессе постройки серийного танкера водоизмещением 16 000 т представлен на графике. Такой порядок ведения работ позволяет значительно повысить готовность судов к спуску. Приведенный график показывает также, насколько разнообразны и длительны по времени слесарно-монтажные работы.

Слесарно-монтажные работы включают в себя не только подготовку фундаментов под монтаж, установку на них различных машин и механизмов с последующим испытанием их в работе, но и различные слесарно-механические работы по изготовлению отдельных деталей судовой машинной установки, валопровода, трубопроводов и устройств.

| Наименование работ | Месяцы | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| Обработка фундаментов под главный агрегат | + | + | |||||||||||||

| Расточка ахтерштевня, монтаж гребного вала и предварительный монтаж главного агрегата | + | + | + | ||||||||||||

| Окончательный монтаж главного агрегата и валопровода | + | + | |||||||||||||

| Монтаж вспомогательных механизмов машинно-котельных отделений | + | + | |||||||||||||

| Установка и монтаж механизмов по всему судну | + | + | + | + | + | ||||||||||

| Монтаж рулевого и якорного устройств | + | + | |||||||||||||

| Монтаж грузовых механизмов и устройств | + | + | |||||||||||||

| Изготовление труб в цехе по чертежам и технологическим эскизам | + | + | + | + | + | + | |||||||||

| Монтаж трубопроводов в кормовой части судна | + | + | + | + | |||||||||||

| Монтаж трубопроводов в носовой части судна | + | + | + | + | |||||||||||

| Гидравлическое испытание трубопроводов и систем | + | + | |||||||||||||

| Подготовка к швартовным испытаниям | + | + | |||||||||||||

| Швартовные испытания | + | ||||||||||||||

| Ходовые испытания и контрольный выход | + | + | |||||||||||||

Судовой слесарь-монтажник должен хорошо знать судно, расположение на нем помещений, трюмов, отсеков, главных и вспомогательных механизмов, уметь читать монтажные чертежи и схемы; знать устройство и назначение монтируемых им машин и механизмов, иметь представление о их взаимосвязи с другими механизмами, устройствами и трубопроводами. При выполнении монтажных работ он обязан строго соблюдать необходимые допуски и зазоры в сопрягаемых деталях узлов и механизмов. Должен уметь обслуживать вспомогательные механизмы и производить их регулировку на разных режимах работ, выполняемых в период швартовных, ходовых и сдаточных испытаний судов. В связи с насыщенностью современных судов различными электронными и автоматическими приборами, он должен знать назначение этих приборов, их принцип действия. Наконец, судовой слесарь-монтажник должен хорошо знать передовую технологию слесарно-монтажных работ и умело применять ее, чтобы качественно выполнить работу в сроки, предусмотренные графиками постройки судна и монтажных работ.