Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Национальный минерально-сырьевой университет «Горный»

Кафедра машиностроения

Реферат

По дисциплине: Механическое оборудование обогатительного производства

Тема: «Вакуум фильтр»

Выполнил: студент гр. ММ-11 /Сташко И.С. /

Проверил: доцент / Голиков Н.С. /

Санкт-Петербург

2014 год

Вакуум-фильтр оборудован тремя роликами: отдувочно-раз-грузочным, натяжным и возвратным. Для предупреждения соскальзывания и перекоса фильтровальной ткани относительно поверхности барабана фильтра и роликов в нее по краям вшиваются резиновые жгуты, соответственно которым на поверхности барабана и роликов (по бокам) устроены пазы. Резиновые жгуты обеспечивают герметичность в пределах зоны вакуума и одновременно являются направляющими при движении ткани.

Вакуум-фильтрационные установки состоят из вакуум-фильтров и необходимого для их работы вспомогательного оборудования: вакуум-насосов, воздуходувок, ресиверов и центробежных насосов.

Барабанный вакуум-фильтр со сходящим полотном

Вакуум-фильтр представляет собой полый барабан 1 с перфорированной боковой поверхностью, разделенной изнутри на отдельные ячейки. Поверхность барабана покрыта металлической сеткой и затем фильтровальной тканью. Вал барабана 4 -- полый. С одной стороны он соединен с приводом, а с другой -- с распределительным устройством, позволяющим при вращении барабана отдельным ячейкам соединяться с различными полостями его неподвижной части для последовательного проведения отдельных операций фильтрования. Барабан погружен (на 0,3--0,4 своего диаметра) в резервуар 11, содержащий фильтруемую суспензию. Для того чтобы эта суспензия не выпадала в осадок, предусмотрена качающая мешалка 12.

На вакуум-фильтрах подлежит автоматизации дозирование подаваемых реагентов. вакуум фильтр барабанный дегельминтизация

После вакуум-фильтрования в осадке еще останется 23,83 г/г воды, а после центрифугирования 8,98 г/г. Таким образом, не удаляемый никакими из названных способов остаток воды в гид-ратном осадке составляет 8,98 г/г. Из сказанного совершенно очевидно, что обычным отстаиванием практических результатов обезвоживания гидратных осадков достичь невозможно. Между тем также становится очевидным большое значение механического обезвоживания осадка на вакуум-фильтрах или центрифугах. Однако и вакуум-фильтрование осадков не во всех случаях дает благоприятные результаты. Факторами, которые могут влиять на обезвоживаемость осадков, являются количество сухого вещества в осадке М, величина вакуума, время фильтрования, время предварительного отстаивания, соотношение в осадке закисного и окисного железа, соотношение железа и сульфата кальция, применение так называемого «оборотного осадка», добавление при нейтрализации карбоната кальция, аэрирование для окисления двухвалентного железа до трехвалентного, величина pH.

Общий вид барабанного вакуум-фильтра БОУ2()-2,6 с поверхностью фильтрации 20 м2

Хотя на фильтр-прессах и ленточных прессах обезвоживают до 75 % всех осадков, в Великобритании для этой цели применяют и вакуумные фильтры. Наиболее широко распространенная конструкция -- барабанный вакуум-фильтр. Барабан состоит из ряда камер, к каждой из которых может подводиться либо вакуум (40--90 кПа), либо избыточное давление. В качестве фильтрующего материала может использоваться ткань, проволочная сетка или конструкция из плотно упакованных проволочных спиралей, расположенных таким образом, чтобы их оси совпадали с направлением вращения. Ил загружают в резервуар, в который погружен барабан, вращающийся со средней скоростью 5 мм/с. В результате вакуумирования погруженной камеры пленка влажного осадка налипает на фильтрующий материал. В процессе вращения барабана ваку-умирование продолжается для создания движущей силы фильтрационного процесса. Незадолго до завершения полного оборота вакуумирование прекращается и прикладывается избыточное давление. Это обеспечивает отделение осадка. Как правило, осадок при таком процессе содержит больше влаги, чем полученный на фильтр-прессе. Тем не менее этот процесс обладает таким важным преимуществом, как непрерывность. Эксплуатационные характеристики процесса вакуумного фильтрования приводятся в работе Нельсона и Тэвери , там же дается перечень возможных аварийных ситуаций.и программа предупредительного контроля оборудования.

Барабанные вакуум-фильтры предназначены для фильтрования различных суспензий. Они широко применяются в химической, пищевой, горнорудной, металлургической, нефтеперера батывающей и других отраслях промышленности. Для бесперебойной работы вакуум-фильтров толщина слоя кэка при фильтровании суспензии на них или на погружной воронке должна достигать в течение 4 мин не менее 5 мм. Этому требованию удовлетворяют осадки городских сточных вод, прошедшие предварительную обработку (промывку и коагуляцию). Барабанные вакуум-фильтры являются автоматическими непрерывнодействующими механизмами.

При подготовке вакуум-фильтров к пуску Проверяют наличие масла в масленках и отверстиях для смазки всех смазываемых узлов, надежность закрепления фильтровальной ткани на барабане и ее чистоту, исправность вакуум-насосов, ресиверов, воздуходувок, вакуумной и воздушной линий, дозирующих устройств. Перед пуском закрывают все задвижки и на 20--30 мин пускают фильтры вхолостую. Пуск вакуум-фильтров в работу производят следующим образом: открывают подачу скоагулированного осадка в корыто и включают привод барабана; открывают задвижку на вакуумной линии между ресиверами и вакуум-насосами, а также на линии подачи сжатого воздуха, включают вакуум-насосы и воздуходувки; когда осадок в корыте достигнет уровня переливной трубы, открывают задвижки на вакуумной линии между ресиверами и вакуум-фильтрами; после того как толщина слоя кэка на фильтре составит 5--20 мм, включают центробежные насосы по перекачке фильтрата и производят регулировку подачи осадка в корыто, откачки фильтрата из ресиверов, величины вакуума и давления воздуха.

Показатели работы вакуум-фильтров зависят от правильного режима эксплуатации всего комплекса сооружений по обработке осадка. Поэтому основными задачами эксплуатации вакуум-фильтрационных установок являются поддержание необходимой степени обработки осадка перед обезвоживанием и выбранного оптимального режима работы вакуум-фильтров, вакуум-насосов и воздуходувок. Получение оптимальных лабораторных данных и перенесение их на производственные установки требуют соответствующего практического опыта и должны поручаться технологу -- специалисту в области фильтрования.

Преимущество дисковых вакуум-фильтров перед барабанными состоит в том, что занимают меньшую площадь.

При принятой компоновке вакуум-фильтры устанавливаются на отметке (+15м).[ ...]

За последние годы барабанные вакуум-фильтры получают широкое применение для обезвоживания шламов, образующихся при нейтрализации травильных вод известью. При травлении черных металлов отработанные растворы содержат до 1 % серной кислоты и до 200 г/л сернокислого железа. После нейтрализации известью образуется шлам влажностью 85--96%- Обезвоживание шлама на барабанных вакуум-фильтрах позволяет снизить его влажность до 50--75%.

В процессе работы барабанных вакуум-фильтров надо обращать особое внимание на состояние и степень загрязненности фильтровальной ткани. Когда скорость фильтрования уменьшится настолько, что дальнейшая работа вакуум-фильтра станет неэффективной, фильтрование прекращают и производят регенерацию фильтровальной ткани. Регенерацию ткани можно выполнять различными способами: механической очисткой специальными щетками с одновременной промывкой водой, в которую добавлены моющие средства, и продувкой воздухом; промывкой 10%-ным иаствором ингибированной соляной кислоты; комбинацией этих способов. Оптимальный расход ингибированной кислоты устанавливают опытным п тем. Раствор кислоты после регенерации фильтровальной ткани может быть использован повторно, если он не очень загрязнен.

При 5 =1 производительность вакуум-фильтра с увеличением давления увеличивается незначительно (практически постоянна).

Уравнение учитывает как условия работы вакуум-фильтров (Р, т, М), так и свойства обезвоживаемого осадка (/?, Си, Ск) и позволяет оценить влияние этих факторов на процесс фильтрования. Так, например, изменение продолжительности оборота барабана вакуум-фильтра с 1,5 до 8 мин. если считать, что остальные величины, входящие в уравнение, остаются неизменными, может понизить производительность вакуум-фильтра в 2,3 раза. Снижение влажности »сходного осадка с 98 до 92% может увеличить производительность вакуум-фильтра (при влажное!ч кэка 70--75% и прочих постоянных величинах) в 2,5--2,8 раза. При увеличении влажности кэка с 75 до 85% производительность фильтра увеличивается в 1,5 раза. Так как параметры, входящие в уравнение (17>, взаимосвязаны, то при выборе их оптимальных значений следует исходить из свойств конкретного осадка, подлежащего обезвоживанию.

Механическое обезвоживание производят на вакуум-фильтрах с разрежением до 50--80 кПа. Добавление к осадкам древесной муки, молотого мела, извести, каменноугольной пыли или флокулянтов позволяет получить кек с влажностью 60--80 %. Более экономичным, по мнению многих специалистов, является применение фильтр-прессов. При добавлении извести 10--50 % или флокулянтов совместно с летучей золой получают кеки с содержанием 45--50 % твердого. Для улучшения работы фильтр-прессов в качестве присадочных материалов можно использовать активный уголь, диатомит и др. При центрифугировании осадков содержание твердой фазы в них повышается до 10--15 %, а в случае применения реагентов -- до 25--30 %.

Другими недостатками серийно выпускаемых вакуум-фильтров являются трудоемкость экипировки барабана фильтровальной тканью и то, что часть фильтрата, остающаяся в трубках секций при выходе из зоны вакуума и переходе в зону отдувки, выдувается сжатым воздухом, несколько разжижая образовавшийся кэк.

Основными рабочими параметрами барабанных вакуум-фильтров являются продолжительность фильтроцикла и величина вакуума.

При фильтровании на вращающемся барабанном вакуум-фильтре разность давлений создается вакуум-насосом. Фильтрующей средой на барабанном вакуум-фильтре является фильтровальная ткань и слой осадка, налипающий на ткань в процессе фильтрования. В начале цикла фильтрование происходит через ткань, в порах которой частички осадка задерживаются и создают добавочный фильтрующий слой. При продолжении фильтрования этот слой увеличивается и представляет собой главную часть фильтрующей среды, а назначение ткани сводится только к поддержанию фильтрующего слоя. Таким образом, при фильтровании происходят два процесса: протекание жидкости через пористую массу и образование пористой массы или слоя осадка (кэка).

Метод механического обезвоживания осадка на вакуум-фильтрах непрерывного действия находит все более широкое применение для очистки как городских, так и промышленных сточных вод. Следует отметить, что I м фильтрующей поверхности в 2000 раз эффективнее Гм2 иловых площадок. Это означает, что вакуум-фильтр поверхностью 40 м2 может заменить 8 га иловых площадок. Таким образом, внедрение вакуум-фильтрации для обезвоживания осадка сточных вод - весьма актуальная задача.

Определенный интерес представляет ленточный вакуум-фильтр, предназначенный для непрерывного фильтрования суспензии . Он позволяет получить продукт высокого качества в результате снижения содержания твердой фазы в осветленной жидкости, увеличить производительность фильтра и снизить энергозатраты на 10 - 15%.

Схема действия ячейкового барабанного вакуум-фильтра

Каких-либо обобщающих показателей производительности вакуум-фильтров при обезвоживании на них осадков производственных сточных вод нет. Оптимальную нагрузку на фильтры приходится принимать на основании предварительных экспериментальных данных и уточнять ее в процессе эксплуатации.

Лучшим из механических способов является обезвоживание осадка на вакуум-фильтрах, при котором влажность понижается до 70--80%. Если необходимо получение меньшей влажности, то следует применять предварительное обезвоживание осадка на вакуум-фильтрах с последующей сушкой термическим путем.

Основным критерием, характеризующим обезвоживание активного ила при вакуум-фильтрации, является его удельное сопротивление. Для обеспечения устойчивой работы вакуум-фильтра удельное сопротивление активного ила не должно превышать 10-1010--50-1010 см/г . Удельное сопротивление сырого активного ила сооружений биологической очистки сточных вод НПЗ изменяется в широких пределах: от 30-1010 до 380-1010 см/г, а сброженного ила колеблется в пределах 1210-1010--1430-1010 см/г, поэтому сброженный ил без добавления коагулянтов практически не обезвоживается.

Из рис. 23 видно, что при 5 = 0,585 с увеличением давления производительность вакуум-фильтра по фильтрату увеличивается.

Опыты, проведенные на станции аэрации г. Чикаго (США), показали, что производительность вакуум-фильтров увеличивается и срок службы ткани удлиняется при промывке ее через каждые 48 ч работы фильтра водой с добавлением тританол-алкиларилсульфоната (60%-ный детергент разводится в воде из расчета 1,7 кг на 1 м3 воды) и каустической соды. Промывка производится при вращении барабана фильтра в течение 4 ч Пери-одически фильтровальная ткань (дакрон) регенерируется 18%-ным раствором ингибированной соляной кислоты, разбрызгиваемым по ее поверхности при вращении барабана. При сильном заиливании фильтровальная ткань регенерируется 5%-ным раствором ингибированной соляной кислоты, для чего последний заливается в корыто фильтра, где вращается барабан в течение 15--18 ч. После регенерации ткань в течение 1 ч промывается водой. Показателем замены фильтровальной ткани является полное закупоривание ее поверхности более чем на 25%.

Механическое обезвоживание осадков после тепловой обработки осуществляется преимущественно на фильтр-прессах; реже применяются барабанные вакуум-фильтры и еще реже -- центрифуги. Предпочтительнее применять фильтр-прессы. Они обеспечивают получение осадков с наиболее низкой влажностью -- до 45--50 %, что особенно важно при последующем сжигании осадков. Для обезвоживания на вакуум-фильтрах и в центрифугах температура обработки осадка в реакторе должна быть на 10--15 °С выше, чем при обезвоживании на фильтр-прессах. Влажность обезвоженных осадков можно принимать: для вакуум-фильтров -- 68-- 72 %, для фильтр-прессов -- 45-- 50 %, для центрифуг -- 73--78 %. Производительность обезвоживающих аппаратов устанавливается опытным путем. Для ориентировочных расчетов можно принять производительность: барабанных вакуум-фильтров -- 10-- 12 кг/(м2-ч), фильтр-прессов типа КМП (ФПАКМ) - 12-15 кг/(м2 ч).

В отличие от фильтрационных процессов, которые работают периодически и при большой разнице давлений, вакуум-фильтры работают непрерывно при разнице давлений ниже 0,8 ат.

По данным американских специалистов, ПАУ, выгружаемый из отстойников, после обезвоживания на центрифугах или вакуум-фильтрах может быть регенерирован термическим способом, в частности в печах с псевдоожиженным слоем многоподовых печах.

Проектно-конструкторским бюро Академии коммунального хозяйства им. К. Д. Памфилова на основании испытания описанного вакуум-фильтра разработаны рабочие чертежи регенерационного узла---приставки к барабанному вакуум-фильтру БОУ5-1,75 поверхностью фильтрации 5 м2. Приставка состоит из трех роликов и желоба для промывной воды, по конструкции аналогичных описанному выше вакуум-фильтру. Для предотвращения провисания ткани при ее движении от поверхности барабана фильтра до отдувочно-разгрузочного ролика предусмотрена установка под тканью поддерживающего рольганга.

Механическое обезвоживание осадка с дегельминтизацией (вариант IV). Механическое обезвоживание сырых осадков на барабанных вакуум-фильтрах целесообразно применять на станциях пропускной способностью свыше 30--50 тыс. м3/сут, а также при поступлении на станцию больших объемов производственных сточных вод . При этом необходимо предусматривать дегельминтизацию обезвоженных сырых осадков и активного ила бытовых -сточных вод .

Для приготовления проб ила был отобран избыточный активный ил с очистных сооружений УОЛНПЗ. Ил подвергался обезвоживанию на вакуум-фильтре (максимальная степень обезвоживания - 88).

Из возможных методов обезвоживания осадков сточных вод рациональным в настоящее время является обезвоживание на барабанных вакуум-фильтрах. При влажности шлама, подаваемого на обезвоживание, 70--60% производительность вакуум-фильтра по сухому веществу составляет Ю0--200 кг/(м2-ч).

Если осадок, выделенный из нейтрализованной сточной воды в отстойниках, в дальнейшем подлежит механическому обезвоживанию на вакуум-фильтрах, фильтр - прессах или центрифугах, то его из отстойников перекачивают в осадкоуплотнители, рассчитываемые на продолжительность пребывания в них осадков не менее 6ч. Обезвоживание осадка на вакуум-фильтрах предусматривается при количестве сухого вещества в нем не менее 25кг/м3. В качестве фильтрующей ткани применяют капрон и бельтинг.

На станции очистки сточных вод в г. Нью-Рошелл (штат Нью-Йорк) осадок, сброженный в двухступеиных метантенках, обезвоживается на вакуум-фильтрах поверхностью фильтрации 18,6 м2, промывка осадка не производится. Влажность обезвоживаемого осадка 88--92, щелочность 42 мэкв!л, pH = 6,9. При дозах коагулянтов хлорного железа 3% и извести 7,4% веса сухого вещества осадка производительность вакуум-фильтров составляет 30--40 кг/м2 * ч по сухому веществу, а влажность кэка 70--77,5%.

Проведенные нами опыты показали, что оптимальной концентрацией активного ила, позволяющей получить максимальную производительность вакуум-фильтров при минимальных расходах коагулянтов, является концентрация 22--26 г/л для активного ила из вертикальных уплотнителей и 30--36 г/л для активного ила из радиальных илоуплотнителей.

Бюрлингеймом на основании анализа работы трех очистных станций США, обслуживающих города с населением около 50 тыс. человек, сделан вывод, что обезвоживание на вакуум-фильтрах сырых осадков обходится дешевле, чем сбраживание их в метантенках и подсушка на иловых площадках.

Содержащий 50% влаги радиоактивный шлам с удельной активностью до 1 кюри]л получается в результате химической обработки жидких отходов и отделения осадка на барабанном вакуум-фильтре с намывным слоем из диатомит. Дозировка и подача шлама в битуматор производится с помощью шестеренчатого насоса и мембранного дозатора. Для оптимизации процесса битумирования в аппарат подается раствор поверх-ностно-активных веществ одновременно с расплавленным битумом также с помощью дозирующих устройств. Битуматор длиной 6 м снабжен двумя шнеками, вращающимися со скоростью 180 об/мин. Винты шнеков имеют переменный шаг, что позволяет создать в битуматоре три зоны.

Под оптимальной дозой понимается такой минимальный расход химических реагентов, который снижает удельное сопротивление осадка до величин, указанных в табл. 19, обеспечивая тем самым устойчивую работу вакуум-фильтров. При этом доза коагулянтов будет тем ниже, а производительность вакуум-фильтров тем выше, чем меньше была величина удельного сопротивления исходного осадка.

Исследованиями, проведенными в НИИ КВОВ АКХ им. К. Д. Памфилова установлено, что для кондиционирования активного ила наиболее эффективным является катионный флокулянт типа ВА. Однако при обезвоживании осадка на вакуум-фильтре он обеспечивает снижение влажности до 85%. Для сравнения заметим, что при кондиционировании осадка хлорным железом и известью осадок, обезвоженный на вакуум-фильтре, имеет влажность 72--80 %.

Осадки бытовых сточных вод, подлежащие механическому обезвоживанию, необходимо подвергать предварительной обработке. Метод механического обезвоживания осадка бытовых и производственных сточных (на вакуум-фильтрах, центрифугах и фильтр-прессах) необходимо выбирать с учетом физико-химических свойств осадка и местных условий. Перед обезвоживанием на вакуум-фильтрах сброженного осадка следует предусматривать промывку его очищенной сточной водой. Количество промывной воды для сброженного осадка из первичных отстойников 1,0-1,5 м3/м3,для сброженной в мезофильных условиях смеси осадка из первичных отстойников и избыточного активного ила 2-3 м3/м3, то же в термофильных условиях-3-4 м3/м3. Продолжительность промывки осадка 15-20 мин. При коагулировании осадков бытовых сточных вод в качестве реагентов применяют хлорное железо или сернокислое окисное железо и 10 -ный раствор извести. Известь добавляют в осадок после введения хлорного или сернокислого окисного железа. Количество реагентов в расчете на FeCi или Fe2(so4)3 и Сао принимают в процентах от массы сухого вещества осадка: для сброженного осадка первичных отстойников Peci - 3-4, CaO - 8-10, для сброженной смеси осадков первичных отстойников и избыточного активного ила FeCl - 4-6, CaO - 10-15, для сырого осадка первичных ОТСТОЙНИКОВ РеС13 - 2-3,5, СаО - 6-9, для смеси сырых осадков первичных отстойников и уплотненного избыточного активного ила: FeCi - 3-5, CaO - 9-13, для уплотненного избыточного ила из аэротенков на полную очистку Feci3 - 6-9, CaO - 17-25.Во всех случаях дозу Pe2(so4>3 увеличивают на 30-40% по сравнению с дозами хлорного железа.

Не менее эффективным способом понижения удельного сопротивления осадков любого происхождения является их замораживание. Влажность такого осадка (после оттаивания и последующего отстаивания) значительно уменьшается. Производительность вакуум-фильтров при его обезвоживании увеличивается в 2--5 раз. Особенно эффективно вымораживание применительно к тонкодиспергированным осадкам, трудно отдающим влагу.

Установлено , что избыточный активный ил уплотняется в илоуплотнителях до влажности 97,9-97,6% в течение суток, при дальнейшем хранении его влажность практически не снижается. Избыточный активный ил можно обезвоживать на серийно выпускаемых вакуум-фильтрах с обязательной обработкой коагулянтами. Использование вакуум-фильтрации для обезвоживания активного ила позволяет в 5-6 раз уменьшить его объем, но не решает проблему ликвидации образующегося осадка. Поэтому относительно простым и удобным путем ликвидации нефтешламов и активных илов является совместное их сжигание. Учитывая возможность использования продуктов сгорания, данное решение вопроса является рациональным для многих случаев.

Влажность осадка после отстойников 98-99,5%. Для снижения влажности осадка рекомендуется дополнительное отстаивание в шламоуплотнлтепе в течение 3-5 суток. Осадок из шламоуплотнителя подается на узел обезвоживания (вакуум-фильтрация, фильтр-прессование, центрифугирование). Влажность осадка после вакуум-фильтра типа БОУ и БсхОУ составляет 80-85%, после центрифуги типа ОГШ - 72-79%, после фильтр-пресса типа ФПАКМ - 65-70%.

Размещено на Allbest.ru

...Подобные документы

Разработка блок-схемы алгоритма расчета на ЭВМ барабанного вакуум-фильтра производительностью 2850 кг/сут. сухого осадка. Виды нутч-фильтров. Дисковые и карусельные вакуум-фильтры. Применение фильтр-прессов для разделения суспензий. Блок-схема процесса.

курсовая работа , добавлен 24.10.2012

Изучение барабанных вакуум-фильтров с сходящим полотном и с наружной фильтрующей поверхностью. Рассмотрение схемы строения и режимов работы прибора. Расчет на прочность обечайки барабана, торцовой крышки и цапфы. Описание жидкостных и газовых фильтров.

реферат , добавлен 07.09.2011

Анализ оборудования для фильтрации. Описание, технологические и энергетические расчеты барабанного вакуум-фильтра. Особенности эксплуатации оборудования. Последовательность пуска и остановки. Недостатки конструкции: причины, меры по их устранению.

курсовая работа , добавлен 12.04.2017

Технологический расчет барабанного вакуум–фильтра фильтровальной установки. Выбор вспомогательного оборудования, емкостей. Расчет подогревателя исходной суспензии, диаметра и барометрической высоты труб. Оценка мощности, потребляемой вакуум–насосом.

курсовая работа , добавлен 13.02.2014

Краткая характеристика предприятия ЗАО "Сарапульская кондитерская фабрика". Технология приготовления сахарного сиропа. Конструкция и принципы работы вакуум-аппарата, охлаждающей, тянульной и дражировочной машин. Особенности работы вспомогательных цехов.

отчет по практике , добавлен 01.10.2010

Конструкція, області застосування випарних апаратів. Доставка, приймання, зберігання сировини. Виробництво томатного пюре періодичним способом. Інспекція і сортування томатів. Розрахунок барометричного конденсатора. Об’ємна продуктивність вакуум-насоса.

курсовая работа , добавлен 27.11.2014

Применение сетевых помехоподавляющих фильтров на производстве. Амплитудно-частотная характеристика фильтров. Виды индуктивностей или проходных конденсаторов. Специфика работы дросселей на высоких частотах. Подавление помех в цепях электропитания.

курсовая работа , добавлен 27.04.2016

Значение современной целлюлозно-бумажной промышленности для мирового хозяйства. Работа промывного цеха сульфатцеллюлозного завода с производительностью целлюлозы в 340 тонн за сутки. Основные расчеты и выбор вакуум-фильтров для промывки целлюлозы.

курсовая работа , добавлен 09.05.2011

Основы теории и сущность процессов выпаривания. Особенности процессов многократного выпаривания и применение термокомпрессоров в выпарных установках. Технологическая схема производства сгущенного молока. Расчет двухкорпусной вакуум-выпарной установки.

курсовая работа , добавлен 24.12.2009

Представление принципиальной схемы вакуум-выпарной установки, ее технологические характеристики. Расчет вспомогательного оборудования, барометрического конденсатора, теплообменного аппарата, штуцеров. Проверка на прочность и устойчивость аппаратов.

Фильтрованием называют процесс или способ разделения твердой и жидкой фаз пульпы при помощи пористой перегородки под действием разности давлений, создаваемой разрежением воздуха или избыточным давлением. Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твердая фаза задерживается на поверхности в виде осадка — кека. Предел обезвоживания зависит от свойств и крупности фильтруемого материала, а также от способа фильтрования. Применяемый часто термин фильтрация относится к естественному движению жидкости через пористую среду в природных условиях.

Связь между разностью давлений (перепадом давления) и скоростью фильтрования v выражается уравнением Дарси

Где К — эмпирический коэффициент фильтрования; р — разность давлений (перепад давления) внутри фильтрующего слоя; h — толщина фильтрующего слоя; i — градиент давления, т.е. падение давления на еденицу длины пути фильтрования (i = p/h).

Цель фильтрования — получение предельно обезвоженной твердой фазы в виде осадка на фильтрующей перегородке и чистой жидкой фазы — фильтрата за перегородкой. В начальный период процесса при чистой перегородке (ткани), когда скорость фильтрования максимальная, так как сопротивление перегородки мало, в фильтрат попадают твердые частицы. Но очень скоро у входа в капилляры задерживаются крупные частицы, образуя скопления, в сводчатой части которых оседают также тонкие частицы. По мере нарастания слоя осадка сопротивление осадка и ткани возрастает, скорость фильтрования при постоянной разности давления снижается и фильтрат становится чище, так как жидкость до подхода к ткани фильтруется через капилляры в толще осадка. Поскольку в осадке задерживаются тонкие частицы твердого, можно применять фильтровальные ткани с порами большими, чем средние размеры частиц.

Согласно ГОСТ 5748-79 суспензии (пульпы) по фильтруемости разделяют на легкофильтруюициеся, скорость фильтрования которых превышает 1500 л/(м 2 ·ч), и труднофильтрующиеся со скоростью фильтрования не более 300 л/ (м 2 ·ч).

В производственных условиях процесс фильтрования включает операции собственно фильтрования (отсасывание или выжимание жидкости и набор осадка), уплотнения, просушки и отдувки осадка, а иногда и промывание осадка.

Работа фильтров оценивается их удельной производительностью с единицы фильтрующей поверхности по сухому осадку или по объему фильтрата.

Производительность фильтра зависит от многих технологических и конструктивных параметров: гранулометрического состава твердой фазы пульпы, содержания твердого в питании, разрежения или давления, продолжительности цикла фильтрования (скорости вращения фильтровальных элементов — дисков, барабана), интенсивности перемешивания пульпы в ванне фильтра, вязкости пульпы, сопротивления осадка и фильтровальной перегородки.

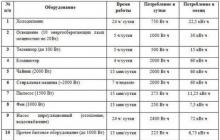

Оборудование для фильтрации

В зарубежной практике применяется заключительная операция - фильтрация для промытого красного шлама в целях сокращения расхода воды на промывку шлама и для его дальнейшей утилизации. Для этих целей эффективно используются дисковые фильтры и барабанные вакуум-фильтры.

Дисковые вакуум-фильтры служат для фильтрации гидроксида алюминия, полученного в результате разложения алюминатного раствора и затравочной пульпы. Устройство фильтра приведено на рисунке ниже.

Дисковый вакуум-фильтр

а

— общий вид: 1 — пустотелый вал; 2 — распределительная шайба; 3 — зона отдувки осадка и регенерации ткани; 4 — сектор; 5 - маятниковая мешалка;

6 — ванна фильтра; 7 — переливная коробка; 8 — зона набора осадка; 9 — зона про-сушки;

б

— принципиальная схема работы и распределение зон: 1 — ванна фильтра;

2 — переливной порог; 3 — диски фильтра; 4 — секторы; 5 — распределительная головка; 6 — карманы ванны для выгрузки осадка; I-IV — соответственно зоны фильтрования, просушки, отдувки осадка, регенерации фильтроткани; П — проме-жуточные зоны

Снятие осадка. Дисковый вакуум-фильтр

Дисковый вакуум-фильтр

Принцип устройства дискового вакуум-фильтра

1 - вал; 2 - диск; 3 - ванна (корыто); 4 - нож; 5 - распределительная головка; 6 - сектор; 7 - рамная мешалка; 8 - спускной клапан

На горизонтально расположенном двенадцатиканальном вращающемся валу 1 фильтра установлены диски 2, частично погруженные в корыто 3 с фильтруемой суспензией. Каждый диск, в свою очередь, состоит из двенадцати изолированных друг от друга секторов 6 с перфорированными стенками, обтянутыми фильтровальной тканью. Внутренние полости секторов соединены с каналами вала, к торцам которых прижата рабочей поверхностью распределительная головка 5. Распределительная головка имеет ряд камер, расположенных по окружности и разделенных перегородками. Камеры связаны коммуникациями с вакуум-насосом и воздухоотдувкой. Для поддержания твердой фазы суспензии во взвешенном состоянии в корыте под дисками находится рамная мешалка 7, качание которой передается приводом. Для вращения вала с дисками имеется другой привод, который позволяет плавно изменять число оборотов вала. В корыте имеется переливный желоб, который служит для поддержания постоянного уровня суспензии. Фильтр снабжен клапаном отдувки для отделения осадка от секторов.

При вращении вала все сектора диска последовательно сообщаются с камерами распределительной головки. В зоне фильтрования фильтрат поступает через ткань в полость секторов, а затем через каналы вала и камеру головки, сообщающиеся с вакуумом, отводится из фильтра в мешалку. Твердая фаза задерживается на поверхности ткани, образуя слой осадка; в зоне сушки жидкость отсасывается из осадка и отводится из фильтра через определенный штуцер. В зоне отдувки в сектора подается сжатый воздух. Для съема осадка служат ножи 4. Снятый с дисков осадок подается в бункер и поступает на репульпацию. Суспензия в ванну подается непрерывно из декомпозеров. Аварийный слив осуществляется через спускной клапан 8. Для исключения вытекания гидратной пульпы из корыта в местах выхода мешалки расположено сальниковое уплотнение, и для его более качественной работы используется гидроуплотнение. С торцов вала крепятся распределительные головки с золотниковыми устройствами. Сектора сделаны из сетчатого металла и обтянуты фильтровальной тканью, которая шьется в виде клиновых рукавов капроновыми нитками. Рукав крепится к сектору со стороны патрубка металлической проволокой, а с широкой стороны - капроновыми нитями.

Барабанный вакуум фильтр

Барабанный вакуум-фильтр с наружной фильтрующей поверхностью представляет собой горизонтальный ячейковый барабан, нижней частью погруженный в ванну с пульпой, вращающийся в подшипниках, закрепленных на ванне. Ячейки, разделяющие поверхность барабана на отдельные участки, покрыты фильтровальной тканью поверх перфорированных листов. Фильтровальную ткань закрепляют забивкой жгутов в пазы между ячейками и обмоткой мягкой проволокой по окружности барабана. Устройство для намотки проволоки находится у длинной стороны ванны. В ванне установлена качающаяся (маятниковая) мешалка для предотвращения осаждения твердых частиц пульпы. В одной из торцовых стенок ванны имеется переливное окно, через которое удаляется избыток пульпы. Снизу имеются люки для выпуска пульпы при остановке. К полой цапфе вала барабана примыкает распределительная головка. Каждая ячейка барабана соединяется трубкой, проходящей в полой цапфе, с различными полостями распределительной головки, принцип действия которой такой же, как у дискового фильтра.

Барабанный вакуум-фильтр co сходящим полотном

1 - промывочная трубка; 2 - вакуум-трубы; 3 - кек; 4 - фильтровальное полотно; 5 - нож для срезки кека c фильтровального полотна.

За один оборот барабана совершается полный цикл фильтрования. Каждая ячейка барабана после погружения в пульпу через окно цапфы совмещается с находящейся под вакуумом полостью головки, при этом происходит отсасывание жидкости и набор осадка на ткани. После выхода ячейки из пульпы действие вакуума продолжается - осадок просушивается. Фильтрат, выделяющийся во время набора и сушки осадка, удаляется через вакуумное окно головки. При совмещении окна данной ячейки с полостью головки, находящейся под давлением, происходит отдувка осадка и регенерация ткани. Для вспомогательного съема осадка устанавливают нож вдоль длинной стороны ванны.

Имеются конструкции барабанных вакуум-фильтров со шнуровой или струнной разгрузкой осадка (рис. 1, а). Корпус барабана обмотан шнурами, параллельно сходящими с барабана за зоной просушки и охватывающими вал, расположенный параллельно барабану. Затем шнуры снова возвращаются на барабан перед зоной набора. На месте перегиба шнуров отделяются слои осадка.

Рисунок 1

а - со шнуровым съемом осадка; б - со сходящим полотном:

1 - барабан; 2 - шнур; 3 - направляющий вал; 4 - фильтровальная ткань; 5 - разгрузочный ролик

Барабанные фильтры со шнуровой разгрузкой осадка послужили прототипом барабанных фильтров со сходящим полотном (ГОСТ 5748-79Е). ГОСТом 5748-79Е предусмотрены барабанные вакуум-фильтры с наружной фильтрующей поверхностью различных типоразмеров, в том числе фильтры общего назначения для суспензий, при разделении которых толщина слоя осадка достигает не менее 5 мм за время его образования не более 4 мин. Фильтры подразделяют на типы БОУ, БОК и БОР соответственно по исполнению барабана из углеродистой стали, коррозионностойкой стали и углеродистой стали гуммированной.

Конструкции вакуум-фильтров, их особенности и назначение

Сгущенная пульпа для более полного удаления влаги подвергается фильтрации.

Фильтрацией

принято называть процесс отделения твердых частиц от жидкости пропусканием пульпы через пористую фильтрующую среду, при этом жидкость (фильтрат) проходит через поры перегородки, а частицы твердой фазы задерживаются пористой поверхностью и образуют плотный осадок (кек). В качестве пористой перегородки используется парусина, сукно, ткани из синтетических волокон и др.

Размещено на реф.рф

Для ускорения фильтрации жидкости по одну сторону пористой перегородки создается разрежение (вакуум) или повышенное давление (компрессия) воздуха.

Аппараты, применяемые для фильтрации пульпы, называются фильтрами. Фильтры бывают периодического и непрерывного действия. На обогатительных фабриках широко применяются дисковые, барабанные и ленточные вакуум-фильтры непрерывного действия.

Дисковый вакуум-фильтр изображен на рисунке … Он состоит из дисков 1 , насаженных на пустотелый вал и находящихся в корыте 2. Количество дисков должна быть различным - от одного до двенадцати. Диски фильтра состоят из нескольких съемных секторов. Поверхность секторов имеет бороздки, которые сообщаются с внутренним каналом для стока воды и для прохождения в сектор сжатого воздуха. Каждый сектор обтягивается рубашкой из фильтровальной ткани и патрубком вставляется в гнездо пустотелого вала. Фильтр снабжен распределительной головкой особой конструкции, позволяющей создавать в секторах дисков попеременно то вакуум, то повышенное давление.

Фильтры вакуумные ленточные предназначены для фильтрования агрессивных и неагрессивных быстроосаждающихся суспензий с неоднородной твердой фазой.

Ленточные вакуум-фильтры в угольной промышленности применяются в технологическом процессе обогатительных фабрик для фильтрации угольных шламов, водно-шламового антрацитового шлама, сгущенных угольных шламов, угольной пульпы и пр.

Размещено на реф.рф

В химической промышленности фильтры применяются для фильтрации галитовых отходов флотационного калийного производства.

Ленточный фильтр состоит из ряда неподвижно расположенных вакуумных камер, вдоль которых передвигается конвейерная резиновая лента с вырезами. На ленту натянута фильтровальная ткань. По центру ленты предусмотрены дренажные отверстия. Пройдя последовательно все операции фильтрования, осадок снимается с ткани у конечного ролика.

Барабанный вакуум-фильтр работает в режиме постоянного перепада давления, который обеспечивается путем создания разрежения под фильтрующей тканью при помощи вакуум-насоса Барабанный вакуум-фильтр наиболее пригоден для разделения суспензий со значительным содержанием твердых частиц, медленно оседающих под действием силы тяжести и образующих осадок с достаточно хорошей проницаемостью. К достоинствам фильтра можно отнести удобство обслуживания и относительно благоприятные условия промывки осадка.

Недостатками его являются небольшая поверхность фильтрования

Сушка представляет собой процесс удаления влаги путем испарения при помощи тепловой энергии. По этой причине данный процесс дорог и применяется лишь тогда, когда понижение влаги в материале после фильтрации является рациональным и целесообразным по технико-экономическим соображениям. Сушка позволяет получать воздушносухие продукты (0,5-5% влаги).

Тепло для испарения влаги может передаваться сушимому материалу следующими способами: омыванием горячим воздухом или дымовыми газами (конвективная); соприкосновением материала с нагретой поверхностью (контактная); лучеиспусканием (инфракрасные лучи); токами высокой частоты.

Важно заметить, что для сушки продуктов обогащения руд применяют барабанные сушилки, трубы-сушилки, грохоты-сушилки, тарельчатые сушилки, печи ʼʼкипящего слояʼʼ. Наибольшее распространение получили барабанные сушилки. В них в качестве теплоносителя используется горячий воздух или дымовые газы. Обычная барабанная сушилка представляет длинный цилиндрический барабан с наклонной осью.

Рисунок … - Сушильный барабан

Внутренняя поверхность барабана имеет насадки, благодаря которым материал рассыпается внутри сушилки. Барабан 1 опирается двумя стальными ободами 2 на фрикционные ролики 3 , получающие вращение от привода 4. С одного конца барабан примыкает к топке 5, а с противоположной стороны соединяется с дымовой камерой 6.

Высушиваемый материал при вращении сушилки медленно перемещается от загрузочного конца барабана к разгрузочному. При вращении барабана материал сначала поднимается на некоторую высоту, а затем падает вниз. Горячие газы непосредственно

Рисунок … - Схема сушильной установки с цилиндрической сушилкой КС:

1 - бункер; 2 - питатель; 3 - сушильная камера; 4 - топка; 5 - патрубок для выгрузки продукта; 6 - циклон; 7 - бункер циклона; 8 - фильтр

Рисунок …- Две сушилки КС фирмы GEA Process Engineering, имеющие сушильную и охладительные камеры

Конструкции вакуум-фильтров, их особенности и назначение - понятие и виды. Классификация и особенности категории "Конструкции вакуум-фильтров, их особенности и назначение" 2017, 2018.

В тех случаях, когда фильтрование нужно провести быстро и если в обычных условиях оно вызывает затруднения, пользуются фильтрованием под вакуумом. Сущность его заключается в том, что в приемнике создают уменьшенное давление, вследствие чего жидкость фильтруется под давлением атмосферного воздуха. Чем больше разность между атмосферным давлением и давлением в приемнике, тем быстрее идет фильтрование истинных растворов кристаллических веществ. Коллоиды фильтруют под вакуумом при соблюдении особых условий.

Для фильтрования под вакуумом собирают установку, состоящую из фарфоровой воронки Бюхнера, колбы Бунзена, предохранительной склянки или предохранительного приспособления, помещаемых между колбой Бунзена и вакуум-насосом.

Смочив фильтровальную бумагу на воронке водой, открывают водоструйный насос и проверяют, хо* рошо ли прилажен фильтр. В случае хорошо положенных фильтров слышится спокойный шумящий звук; если же фильтры положены неплотно и происходит подсос воздуха, слышится свистящий звук. Различить эти-два звука даже при небольшом навыке очень легко. Края неплотно положенного фильтра прижимают пальцем к сетчатой перегородке до тех пор, пока свистящий звук не сменится спокойным шумом.

После этого, не выключая насоса, в воронку {до половины ее высоты) наливают жидкость, подлежащую фильтрованию. В колбе Бунзена создается разрежение, и жидкость из воронки (под влиянием атмосферного давления) протекает в колбу. Новые порции жидкости добавляют в воронку периодически. Если.осадок рыхлый, его уплотняют какой-либо плоской стеклянной пробкой. Отсасывание продолжают до тех пор, пока с конца воронки не перестанет капать жидкость; тогда выключают насос, воронку вынимают, а находящееся в ней вещество вытряхивают на лист фильтровальной бумаги вместе с фильтром и подсушивают. Фильтр отделяют от еще влаж* ного осадка.

При работе с колбой Бунзена водоструйный или масляный насос можно периодически выключать, не нарушая скорости фильтрованик. Для этого между колбой Бунзена и предохранительной склянкой Вульфа включают тройник, на боковой отросток которого надевают резиновую трубку с винтовым зажимом; такой же зажим находится на резиновой трубке, соединяющей тройник с колбой Бунзена. В начале работы зажим на боковой трубке тройника полностью закрывают. Когда в колбе будет достигнуто нужное разрежение, закрывают полностью зажим между колбой и тройником; после открывают зажим на боковой трубке тройника и выклн> чают насос.

Если пробка к колбе Бунзена хорошо подобрана, то вакуум может сохраняться достаточно долго. Время от времени, в зависимости от скорости фильтрования, колбу нужно снова соединять с насосом.

Вместо тройника можно-применить трехходовой кран или колбу Бунзена соединить с насосом резиновой трубкой длиной не менее 15-20 см. Когда нужное разрежение будет достигнуто, резиновую трубку плотно зажимают пальцами, снимают с насоса и закрывают отверстие ее стеклянной палочкой. Периодически колбу соединяют с насосом для создания в ней вакуума.

Указанный прием особенно рекомендуется при работе с медленно фильтрующимися жидкостями, так как при этом не нужно наблюдать за насосами, в лаборатории меньше шума от их работы и, кроме того, достигается экономия воды или электроэнергии.

Для защиты осадка от загрязнений и влияния воздуха бюхнеровскую воронку закрывают куском резиновой пластины (например, от медицинских перчаток) или полиэтиленовой пленки (или другой подобной по эластичности). Края пластины прикрепляют к воронке при помощи резиновой или изоляционной ленты (рис. 366).

При фильтровании очень удобно пользоваться вакуум-насосом системы Комовского. Это небольшой прибор, имеющий ручной привод и дающий очень хорошее разрежение; его присоединяют к колбе Бунзена и делают несколько поворотов маховичка. Во время фильтрования маховичок периодически вращают.

Насос Комовского относится к масляным вакуум-насосам; обращение с.ним такое же, какие другими масляными вакуум-насосами (см. гл. 12 «Дистилляция»).

При фильтровании под вакуумом нужно следить, чтобы фильтрат не слишком заполнял колбу и не поднимался до уровня отростка, соединенного с насосом. Иначе фильтрат будет втягиваться в насос и нарушится правильный ход работы. Поэтому, по мере накопления фильтрата, колбу отъединяют от насоса *, удаляют из нее фильтрат и снова присоединяют.

* Прежде, чем остановить водоструйный насос, его следует осторожно отъединить от колбы, иначе из иасоса затянется вода. Очень удобно в работе приспособление для фильтрования под вакуумом (рис. 367). Фильтром в нем является трубка / или пробирка из обожженной белой глины (шамотной, но не глазурованной) или же трубка, свернутая из металлической сетки и обвернутая сверху фильтрующим материалом. Нижний конец как шамотной, так и сетчатой трубки может быть закрыт пробкой. Трубка 2, соединяющая колбу Бунзена с фильтром /, одним своим концом должна доходить почти до дна его.

Рис. 366. Резиновый предохранитель для фильтрования с отсасыванием: 1 - резиновая пластинка; 2 - резиновая лента (или изоляционная); 3 - воронка; 4 - колба.

Рис. 367. Приспособление для фильтрования под вакуумом: 1- фильтр; 2 - трубка; 3 -пробирка.

Рис. 358. Фарфоровый конус для фильтрования.

С этим прибором работают, когда нужен один филь"-трат и. не заботятся об осадке. Особенно хорошо его применять для фильтрования небольших количеств жидкости. В этом случае фильтрат можно собирать в пробирку 3, помещенную в колбу Бунзена.

Когда приходится фильтровать много жидкости, трубка 2 должна быть опущена в колбу ниже уровня отростка, соединенного с вакуум-насосом.

Осадок с фильтра можно или счищать лопаточкой или же, соединив колбу с водоструйным нагнетательным насосом, отделять осадок от фильтра воздухом.

В тех случаях, когда фильтрование через обычную фильтровальную бумагу идет медленно (например, фильтрование белковых растворов), рекомендуется применять целлюлозную массу (бумажную массу). Для приготовления целлюлозной массы белую фильтровальную бумагу нарезают или разрывают на небольшие кусочки; кладут их в стеклянный или фарфоровый стакан, куда наливают такое количество воды, чтобь? набухшую бумагу можно было без особого труда перемешивать стеклянной палочкой. Стакан с размокшей бумагой нагревают до кипения при постоянном перемешивании, пока вся фильтровальная бумага не разварится в однородную массу. Цосле этого целлюлозную массу вливают в бюхнеровскую воронку, причем вначале вакуум не создают и целлюлозную массу распределяют равномерно по всей воронке. Затем возможно полно отсасывают воду из массы.

Если на дно бюхнеровской воронки не положить кусочек марли или другой редкой ткани, часть целлюлозных волокон может пройти в первую порцию фильтрата. Этот фильтрат снова выливают в воронку и добиваются того, чтобы в колбу начал поступать чистый фильтрат. Полученный таким образом слой из целлюлозной массы толщиной до 10 мм может долгое время служить для фильтрования.

Когда скорость фильтрования через целлюлозную массу замедлится вследствие забивания отфильтрованными осадками, массу можно регенерировать путем повторного кипячения с большим количеством воды, сменяемой три-четыре раза. Промытую целлюлозную массу снова откидывают на бюхнеровскую воронку и готовят фильтрующий слой.

При фильтровании. тяжелых осадков бумажный фильтр может прорваться; для предотвращения, этого применяют так называемые конусы для фильтрования. Они бывают фарфоровые (рис. 368) и платиновые. Конус вставляют в воронку и уже в него кладут фильтр. Фильтрование ведут, как обычно.

Но если в лаборатории этих приспособлений нет, укрепить основание фильтра можно при помощи тонкой ткани, например муслина. Для этого из взятой ткани вырезают круг, делают из него конус, в который вставляют бумажный фильтр. Или же кладут концентрически на круг из материала бумажный фильтр и складывают их вместе.

В некоторых случаях осадок после фильтрования высушивают. Для этого помещают его на фильтре вместе с воронкой в сушильный шкаф, рядом же ставят открытый б»кс. После того как осадок высохнет, фильтр берут пинцетом или щипцами и быстро перекладывают в бюкс. Последний для охлаждения ставят открытым в эксикатор с хлористым кальцием. Приблизительно через час бюкс закрывают и оставляют его около весов минут на 30, после чего взвешивают.

Значительно удобнее применять так называемый тигель Гуча (рис. 369), имеющий сетчатое дно. Тигель Гуча втавляют при помощи пробки в колбу Бунзена. В тигель помещают; асбестовый фильтр, взвешивают его ввсместе с последним после высушивания, отфильтровывают через него осадок, промывают, сушат и снова взвешивают.

Для приготовления такого асбестового фильтра длинные и короткие волокна асбеста отдельно прокаливают в фарфоровом тигле и по охлаждении нагревают с концентрированной соляной кислотой в закрытой фарфоровой чашке на водяной бане в течение 1 ч; после этого сливают соляную кислоту, асбест переносят в воронку, снабженную платиновым конусом, и до тех пор промывают горячей водой (применяя насос), пока кислота не будет вполне удалена (фильтрат не должен давать опа-лесценции с азотнокислым серебром). Очищенный таким образом асбест сохраняется в склянке с притертой пробкой. На дно тигля кладут слой в 1-2 мм длинноволокнистого асбеста, слегка придавливают его стеклянной палочкой и затем, перемешав в стакане коротковолокни-стый асбест с водой, выливают мутную жидкость в тигель, создавая при этом небольшое разрежение в колбе Бунзена насосом.

Рис. 359. Монтаж тигля Гуча: 1 - тигель Гуча; 2-воронка; 3 - пробка.

Рис. 370. Стеклянный фильтр с вплавленной фильтрующей пластинкой из пористого стекла.

После того как образуется слой из коротких асбестовых волокон приблизительно в 1 мм, поверх асбеста кладут фарфоровую сетчатую пластинку, придавливают ее слегка стеклянной палочкой.и снова льют в тигель взмученный в воде асбест так, чтобы последний покрыл пластинку. После этого промывают водой до тех пор, пока промывные поды не станут совершенно прозрачными. Затем, высушив тигель при нужной температуре, его взвешивают и тогда он готов для фильтрования.

Один и тот же фильтр может служить для бесчисленного множества определений. При значительном накоплении в тигле осадка удаляют верхний слой его, не разрушая асбестового фильтра, и продолжают дальше пользоваться тиглем.

Когда осадок перенесен в тигель Гуча, дожидаются пока жидкость не заполнит поры фильтрующего слоя и только после этого начинают медленное отсасывание. При этом условии осадок остается рыхлым и может быть лучше промыт. В тот момент, когда прибавляют промывную жидкость, отсасывание прекращают, для того чтобы жидкость проникла во все слои осадка.

Хотя фильтрование через тигель Гуча во многих случаях удобнее фильтрования через бумажный фильтр, однако его не всегда можно применять. Осадки, которые подлежат отделению на тигле Гуча, должны быть кристаллическими или порошкообразными. Тигли Гуча совершенно непригодны для фильтрования студенистых и коллоидных осадков, например ZnS, Al(OH)3 и пр., при обычных условиях.

Вместо тиглей Гуча в лабораториях часто применяют стеклянные тигли с вплавленной фильтрующей пластинкой из прессованного (пористого) стекла (нутч-фильтры). Они удобнее тем, что при работе с ними не приходится пользоваться асбестом, так как фильтруют через спрессованное толченое стекло, впаянное прямо в стенке тигля (рис. 370) или воронки.

Преимуществом таких воронок является то, что через них можно фильтровать концентрированные кислоты и,разбавленные щелочи. Они устойчивы к влажным и корродирующим газам.

Фильтрующие пластинки из пористого стекла различают по пористости и диаметру пор (табл. 14). Новые фильтры перед употреблением следует промыть с отсасыванием горячей соляной кислотой, а в заключение тщательно вымыть водой. При такой обработке удаляются все примеси и частички пыли, которые могут содержаться в порах.

Таблица 14 Фильтрующие пластинки нз пористого стекла

Пористость |

Диаметр пор |

Важнейшие области применения |

|

Для специальных областей применения |

|||

Для фильтрования очень грубых осадков |

|||

Для фильтрования грубых нлн желатиноз-ных осадков; грубого фильтроааиня газов; при экстрагировании грубозернистых материалов, как подложка для других фильтрующих материалов |

|||

Для препаративных работ со средними по величине и кристаллическими осадками; пегрубого фильтрования газов | |||