Подготовьте все необходимое. Чтобы сделать простой топливный элемент, вам понадобится 30 сантиметров платиновой или покрытой платиной проволоки, палочка для мороженого, 9-вольтовая батарейка и держатель для нее, прозрачный скотч, стакан воды, поваренная соль (необязательно), тонкий металлический стержень и вольтметр.

- 9-вольтовую батарейку и батарейный держатель можно приобрести в магазине электроники или бытовой техники.

Отрежьте от платиновой или покрытой платиной проволоки два кусочка длиной 15 сантиметров. Платиновая проволока используется для специальных целей, ее можно приобрести в магазине электроники. Она послужит в качестве катализатора реакции.

Навейте кусочки проволоки на тонкий металлический стержень, чтобы придать им форму пружин. Это будут электроды топливного элемента. Возьмитесь за конец проволоки и туго навейте ее на стержень, чтобы получилась цилиндрическая пружина. Снимите со стержня первую проволоку и навейте второй кусочек проволоки.

- В качестве стержня для навивки проволоки можно использовать гвоздь, проволочную вешалку или щуп тестера.

Разрежьте пополам провода батарейного держателя. Возьмите кусачки, разрежьте пополам оба прикрепленные к держателю провода и снимите с них изоляцию. Эти оголенные провода вы прикрепите к электродам.

- С помощью соответствующей части кусачек очистите концы проволоки от изоляции. Снимите изоляцию с концов тех проводов, которые вы отрезали от батарейного держателя.

- Режьте проволоку под присмотром взрослых.

Прикрепите очищенные от изоляции концы проводов к электродам. Подсоедините провода к электродам, чтобы затем подключить к ним источник питания (держатель с батарейкой) и вольтметр, который позволит определить, какое напряжение создает топливный элемент.

- Закрутите красный провод батарейного держателя и отрезанный красный провод вокруг верхнего конца одной из проволочных катушек так, чтобы ее бо́льшая часть осталась свободной.

- Обмотайте верхний конец второй катушки черным проводом батарейного держателя и отрезанным черным проводом.

Прикрепите электроды к палочке для мороженого или деревянному стержню. Палочка для мороженого должна быть длиннее горлышка стакана с водой, чтобы она могла лечь поверх него. Приклейте электроды так, чтобы они свисали с палочки вниз и опускались в воду.

- Можно использовать прозрачный скотч или изоляционную ленту. Главное, чтобы электроды были надежно прикреплены к палочке.

Налейте в стакан водопроводную или соленую воду. Для протекания реакции вода должна содержать электролиты. Для этого плохо подходит дистиллированная вода, так как в ней нет примесей, которые могут послужить электролитами. Для нормального протекания химической реакции можно растворить в воде соль или пищевую соду.

- Минеральные примеси содержатся и в обычной воде из-под крана, поэтому ее можно использовать в качестве электролита, если у вас нет под рукой соли.

- Добавьте соль или пищевую соду из расчета одна столовая ложка (20 граммов) на стакан воды. Размешайте воду, чтобы соль или сода полностью растворилась.

Положите палочку с электродами на горлышко стакана с водой. При этом электроды в виде проволочных пружинок должны погрузиться под воду большей частью своей длины, за исключением контактов с проводами батарейного держателя. Под водой должна оказаться лишь платиновая проволока.

- Если нужно, закрепите палочку с помощью скотча, чтобы электроды оставались в воде.

Подсоедините идущие от электродов провода к вольтметру или светодиодной лампочке. С помощью вольтметра вы сможете определить напряжение, которое создает активированный топливный элемент. Подключите красный провод к положительному, а черный - к отрицательному контакту вольтметра.

- На данном этапе вольтметр может показать маленькое значение, например 0,01 вольта, хотя напряжение на нем должно быть равным нулю.

- Можно также подключить маленькую лампочку, например лампочку от фонарика или светодиод.

Топливный элемент – это устройство, которое эффективно вырабатывает постоянный ток и тепло из богатого водородом топлива путем электрохимической реакции.

Топливный элемент подобен батарее в том, что он вырабатывает постоянный ток путем химической реакции. Опять же, подобно батарее, топливный элементвключает анод, катод и электролит. Однако, в отличие от батарей, топливные элементы не могут накапливать электрическую энергию, не разряжаются и не требуют электричества для повторной зарядки. Топливные элементы могут постоянно вырабатывать электроэнергию, пока они имеют запас топлива и воздуха. Правильный термин для описания работающего топливного элемента – это система элементов, так как для полноценной работы требуется наличие некоторых вспомогательных систем.

Как работает электролизер?

Свет попадает в солнечный элемент, производя электричество. Электролизер использует эту электрическую энергию для разделения воды на кислород и водород. Затем водород подают в топливный элемент, который производит электричество и зажигает лампу. Вот как очень простой электролизер делает водородный газ из воды.

Почему топливные элементы задерживаются так долго?

В реальном электролизере производительность значительно улучшается за счет использования в качестве электролита твердой полимерной мембраны, которая позволяет ионам двигаться через нее. Когда питание включено, вода расщепляется на положительно заряженные ионы водорода и отрицательно заряженные ионы кислорода. Положительные ионы водорода притягиваются к отрицательному концу и рекомбинируют парами с образованием газообразного водорода. Аналогично, отрицательные ионы кислорода тянутся к положительной клемме и рекомбинируют парами, образуя кислородный газ.

- Батарея соединяет положительную клемму с отрицательной клеммой через электролит.

- В простом лабораторном эксперименте электролит может быть чистой водой.

В отличие от других генераторов электроэнергии, таких как двигатели внутреннего сгорания или турбины, работающие на газе, угле, мазуте и пр.,топливные элементы не сжигают топливо. Это означает отсутствие шумных роторов высокого давления, громкого шума при выхлопе, вибраций. Топливные элементы вырабатывают электричество путем бесшумной электрохимической реакции. Другой особенностью топливных элементов является то, что они преобразуют химическую энергию топлива напрямую в электричество, тепло и воду.

Четыре десятилетия спустя на наших улицах практически нет автомобилей на топливных элементах по разным причинам. Во-первых, мир ориентирован на производство бензиновых двигателей на миллион, поэтому они, естественно, намного дешевле, лучше тестируются и более надежны. Там также существует огромная экономия на нефтяной основе для поддержки бензиновых двигателей: везде есть гаражи, Может обслуживать бензиновые автомобили и автозаправочные станции по всему миру, чтобы снабжать их топливом. В отличие от этого, вряд ли кто-нибудь знает что-либо о топливных элементах автомобилей, и практически нет заправочных станций, снабжающих водород под давлением. «Водородная экономика» - далекая мечта.

Топливные элементы высокоэффективны и не производят большого количества парниковых газов, таких как углекислый газ, метан и оксид азота. Единственным продуктом выброса при работе топливных элементов являются вода в виде пара и небольшое количество углекислого газа , который вообще не выделяется, если в качестве топлива используется чистый водород. Топливные элементы собираются в сборки, а затем в отдельные функциональные модули.

Топливные элементы с гидроксидобменными мембранами

Легко понять, как может работать мир, полный водородных автомобилей. У нас есть много электролизерных заводов по всему миру, создающих водородный газ из воды. Теперь газы занимают гораздо больше места , чем жидкости или твердые тела, поэтому нам нужно превратить водородный газ в жидкий водород, что упростит транспортировку и хранение, сжимая его до высокого давления. водород к заправочным станциям, где люди могли перекачивать его в свои автомобили, которые будут питаться от топливных элементов вместо обычных бензиновых двигателей.

Принцип работы топливных элементов

Топливные элементы вырабатывают электроэнергию и тепло вследствие происходящей электрохимической реакции, используя электролит, катод и анод.

Анод и катод разделяются электролитом, проводящим протоны. После того, как водород поступит на анод, а кислород - на катод, начинается химическая реакция , в результате которой генерируются электрический ток , тепло и вода. На катализаторе анода молекулярный водород диссоциирует и теряет электроны. Ионы водорода (протоны) проводятся через электролит к катоду, в то время как электроны пропускаются электролитом и проходят по внешней электрической цепи , создавая постоянный ток, который может быть использован для питания оборудования. На катализаторе катода молекула кислорода соединяется с электроном (который подводится из внешних коммуникаций) и пришедшим протоном, и образует воду, которая является единственным продуктом реакции (в виде пара и/или жидкости).

Производство водорода электролизом использует энергию - и довольно много: мы должны использовать электричество для разделения воды. Если мы используем типичные солнечные элементы для обеспечения этого электричества, они могут быть примерно на 10 процентов эффективными, в то время как электролизер может быть эффективен на 75 процентов, давая жалкую общую эффективность всего на 5 процентов. Это довольно плохой старт - и это только начало!

Мы также используем энергию, транспортирующую водород, и сжимаем ее, чтобы автомобили могли переносить достаточно в своих резервуарах, чтобы идти куда угодно. Это реальная проблема, потому что плотность энергии водорода составляет всего лишь около пятой части бензина. Другими словами, вам нужно в пять раз больше, чтобы зайти так далеко. Другая проблема заключается в том, что водород трудно хранить в течение длительного времени, потому что его чрезвычайно крошечный Молекулы легко просачиваются из большинства контейнеров, и поскольку водород горюч, утечки могут вызвать ужасные взрывы.

Ниже приведена соответствующая реакция:

Реакция на аноде: 2H2 => 4H+ + 4e-

Реакция на катоде: O2 + 4H+ + 4e- => 2H2O

Общая реакция элемента: 2H2 + O2 => 2H2O

Типы топливных элементов

Подобно существованию различных типов двигателей внутреннего сгорания, существуют различные типы топливных элементов – выбор подходящего типа топливной элементы зависит от его применения. Топливные элементы делятся на высокотемпературные и низкотемпературные. Низкотемпературные топливные элементы требуют в качестве топлива относительно чистый водород.

И тогда, конечно, есть все недостатки на противоположном конце процесса, когда автомобиль с топливным элементом превращает водород обратно в электричество для питания электродвигателей, которые управляют его колесами. Водород не является чудесным источником энергии; Это просто энергетический носитель, как перезаряжаемая батарея, и это довольно неэффективный энергоноситель с целым куском практических дефектов.

Профессор Дэвид Маккей Устойчивая энергия без горячего воздуха. Водород не является само по себе топливом, а просто способом транспортировки топлива, произведенного каким-либо другим процессом. Так что лучше сравнить его с батареями, чем с бензином. Все сказал, что водородные автомобили сегодня значительно менее эффективны, чем лучшие электромобили, работающие от батарей и часто менее эффективные, чем обычные бензиновые или дизельные двигатели! Мы могли бы использовать солнечные батареи для электролиза воды «бесплатно», но мы могли бы так же легко хранить одну и ту же энергию в батареях и использовать их для питания наших автомобилей.

Это часто означает, что требуется обработка топлива для преобразования первичного топлива (такого как природный газ) в чистый водород. Этот процесс потребляет дополнительную энергию и требует специального оборудования. Высокотемпературные топливные элементы не нуждаются в данной дополнительной процедуре, так как они могут осуществлять "внутреннее преобразование" топлива при повышенных температурах, что означает отсутствие необходимости вкладывания денег в водородную инфраструктуру.

Автомобили с топливными ячейками звучат многообещающе, но, если аккумуляторные батареи действительно лучше, водород может оказаться дорогостоящим отвлечением от важного бизнеса по переключению мира с ископаемых видов топлива на возобновляемые источники энергии.

Пока нефть не станет намного дороже, у автомобилистов будет мало стимулов или нет, чтобы переключиться на автомобили на топливных элементах. Даже тогда есть конкурентные технологии, которые могут остановить автомобили на топливных элементах. Мы можем придерживаться двигателей внутреннего сгорания, но приводить их в действие с использованием биотоплива. Или может оказаться более эффективным создание электрических автомобилей с бортовыми батареями, которые вы заряжаете дома. Или, может быть, массовый переход на гибридные автомобили, работающие на бензиновых двигателях и электродвигателях, продлит мировые поставки нефти достаточно долго, чтобы мы могли придумать совершенно новую технологию - возможно, даже атомные автомобили!

Топливные элементы на расплаве карбоната (РКТЭ).

Топливные элементы с расплавленным карбонатным электролитом являются высокотемпературными топливными элементами. Высокая рабочая температура позволяет непосредственно использовать природный газ без топливного процессора и топливного газа с низкой теплотворной способностью топлива производственных процессов и из других источников. Данный процесс был разработан в середине 1960-х гг. С того времени была улучшена технология производства, рабочие показатели и надежность.

Никто не знает, что ждет в будущем, но одно можно сказать наверняка: нефть будет играть в нем гораздо меньшую роль. Чем раньше мы примем альтернативы - электрические автомобили, биотопливо, топливные элементы или что-то еще, тем лучше. Есть также видео с тестовыми видеороликами некоторых современных автомобилей с водородным топливным элементом. Станции, способные выделять водород, как этот в Варшаве, растут в Европе, Северной Америке и Азии. Вы должны быть совершенно не заинтересованы в автомобилях или любом другом типе транспорта, чтобы не признать, что автомобили подвергаются серьезному переходу.

Работа РКТЭ отличается от других топливных элементов. Данные элементы используют электролит из смеси расплавленных карбонатных солей. В настоящее время применяется два типа смесей: карбонат лития и карбонат калия или карбонат лития и карбонат натрия. Для расплавки карбонатных солей и достижения высокой степени подвижности ионов в электролите, работа топливных элементов с расплавленным карбонатным электролитом происходит при высоких температурах (650°C). КПД варьируется в пределах 60-80%.

Они больше не работают исключительно на двигателях внутреннего сгорания и сжигают топливо на основе нефти. В настоящее время потребители обычно покупают автомобили, которые частично или полностью работают на электричестве. За этим колоссальным сдвигом есть разные силы. Например, автомобили с электроприводом уменьшают выбросы загрязняющих веществ, которые ухудшают качество местного воздуха, а также выбросы углекислого газа, что вызывает значительные опасения по поводу изменения климата.

Еще одна причина в пользу автомобилей с электроприводом - это национальная безопасность. Достаточные запасы нефти находятся только в отдельных регионах мира. Поэтому страны, которые не имеют этих природных ресурсов, останутся в политическом и экономическом положении, если они будут продолжать использовать транспортные средства, которые сжигают бензин или дизельное топливо.

При нагреве до температуры 650°C, соли становятся проводником для ионов карбоната (CO32-). Данные ионы проходят от катода на анод, где происходит объединение с водородом с образованием воды, диоксида углерода и свободных электронов. Данные электроны направляются по внешней электрической цепи обратно на катод, при этом генерируется электрический ток, а в качестве побочного продукта – тепло.

Последняя причина проистекает из того, что эксплуатационные источники нефти медленно заканчиваются. Как только общество достигнет точки, где производство не может справиться с спросом, цены будут стремительно расти. Поэтому неудивительно, что переход на электромобили ускоряется.

Использование топливных элементов в автомобилях

Электрические транспортные средства можно разделить на три группы. Наиболее распространенными сегодня, конечно же, являются гибриды, которые объединяют батареи, электродвигатели и двигатели внутреннего сгорания. Хотя эти транспортные средства обладают многими достоинствами, в частности высокой эффективностью, все, кроме гибридных гибридов , в конечном итоге используют всю свою энергию от нефтяных топлив.

Реакция на аноде: CO32- + H2 => H2O + CO2 + 2e-

Реакция на катоде: CO2 + 1/2O2 + 2e- => CO32-

Общая реакция элемента: H2(g) + 1/2O2(g) + CO2(катод) => H2O(g) + CO2(анод)

Высокие рабочие температуры топливных элементов с расплавленным карбонатным электролитом имеют определенные преимущества. При высоких температурах, происходит внутренний риформинг природного газа , что устраняет необходимость использования топливного процессора. Помимо этого, к числу преимуществ можно отнести возможность использования стандартных материалов конструкции, таких как листовая нержавеющая сталь и никелевого катализатора на электродах. Побочное тепло может быть использовано для генерации пара высокого давления для различных промышленных и коммерческих целей.

Гибридные и аккумуляторные электромобили достаточно распространены сейчас, когда мне не нужно много говорить об их принципах работы. Электромобили на топливных элементах все еще редкость, поэтому позвольте мне более подробно описать, как они работают.

Вместо того, чтобы полагаться на сгорание, чтобы приводить в движение поршни, которые затем приводят в действие электрический генератор , как в гибридном автомобиле, автомобиль с топливным элементом использует электрохимию для непосредственного выработки электроэнергии. Это делается путем взятия сжатого газообразного водорода, хранящегося на борту, и объединения его с кислородом из воздуха. Продуктами реакции являются электричество для питания транспортного средства и воды, которая выгружается через выхлопную трубу вместе с азотом, который поступает в топливный элемент с воздухом.

Высокие температуры реакции в электролите также имеют свои преимущества. Применение высоких температур требует значительного времени для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. Данные характеристики позволяют использовать установки на топливных элементах с расплавленным карбонатным электролитом в условиях постоянной мощности. Высокие температуры препятствуют повреждению топливного элемента окисью углерода, "отравлению", и пр.

Поскольку горения не происходит, избегают высоких температур и не образуются оксиды азота, вызывающие туман загрязняющие вещества от обычных транспортных средств . И поскольку вначале нет топлива для топлива, никакие углеводороды, монооксид углерода или диоксид углерода не выбрасываются из выхлопной трубы.

Кроме того, электромобиль с топливными элементами обладает исключительной эффективностью, более чем в три раза эффективнее современного бензинового автомобиля. Его диапазон и время заправки сопоставимы с диапазонами обычных автомобилей, его топливо может быть изготовлено различными путями, а его трансмиссия практически не производит вибрации.

Топливные элементы с расплавленным карбонатным электролитом подходят для использования в больших стационарных установках. Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью 2,8 МВт. Разрабатываются установки с выходной мощностью до 100 МВт.

Топливные элементы на основе фосфорной кислоты (ФКТЭ).

Звучит привлекательно, не так ли? Возможно, вам интересно, как вы можете начать водить машину. Если вы находитесь в правильном месте, теперь можете.

В Европе в настоящее время функционирует несколько десятков водородных заправочных станций, и программа под названием «Водородная мобильность в Европе» прилагает усилия для увеличения этого числа.

И оба используют рекуперативное торможение, ключевой энергосберегающий атрибут электромобилей. Там, где они принципиально отличаются друг от друга, это источник электроэнергии, время, необходимое для перезарядки или дозаправки, дальность действия и возможность увеличения размера транспортного средства. Рассмотрим сначала источник электричества.

Топливные элементы на основе фосфорной (ортофосфорной) кислоты стали первыми топливными элементами для коммерческого использования. Данный процесс был разработан в середине 1960-х гг., испытания проводились с 1970-х гг. С того времени была увеличена стабильность, рабочие показатели и снижена стоимость.

Топливные элементы на основе фосфорной (ортофосфорной) кислоты используют электролит на основе ортофосфорной кислоты (H3PO4) с концентрацией до 100%. Ионная проводимость ортофосфорной кислоты является низкой при низких температурах , по этой причине эти топливные элементы используются при температурах до 150–220°C.

Носителем заряда в топливных элементах данного типа является водород (H+, протон). Схожий процесс происходит в топливных элементах с мембраной обмена протонов (МОПТЭ), в которых водород, подводимый к аноду, разделяется на протоны и электроны. Протоны проходят по электролиту и объединяются с кислородом, получаемым из воздуха, на катоде с образованием воды. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток. Ниже представлены реакции, в результате которых генерируется электрический ток и тепло.

Реакция на аноде: 2H2 => 4H+ + 4e-

Реакция на катоде: O2(g) + 4H+ + 4e- => 2H2O

Общая реакция элемента: 2H2 + O2 => 2H2O

КПД топливных элементов на основе фосфорной (ортофосфорной) кислоты составляет более 40% при генерации электрической энергии. При комбинированном производстве тепловой и электрической энергии, общий КПД составляет около 85%. Помимо этого, учитывая рабочие температуры, побочное тепло может быть использовано для нагрева воды и генерации пара атмосферного давления.

Высокая производительность теплоэнергетических установок на топливных элементах на основе фосфорной (ортофосфорной) кислоты при комбинированном производстве тепловой и электрической энергии является одним из преимуществ данного вида топливных элементов. В установках используется окись углерода с концентрацией около 1,5%, что значительно расширяет возможность выбора топлива. Помимо этого, СО2 не влияет на электролит и работу топливного элемента, данный тип элементов работает с риформированным природным топливом. Простая конструкция , низкая степень летучести электролита и повышенная стабильность также являются преимущества данного типа топливных элементов.

Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью до 400 кВт. Установки на 11 МВт прошли соответствующие испытания. Разрабатываются установки с выходной мощностью до 100 МВт.

Топливные элементы с мембраной обмена протонов (МОПТЭ)

Топливные элементы с мембраной обмена протонов считаются самым лучшим типом топливных элементов для генерации питания транспортных средств, которое способно заменить бензиновые и дизельные двигатели внутреннего сгорания. Эти топливные элементы были впервые использованы НАСА для программы "Джемини". Сегодня разрабатываются и демонстрируются установки на МОПТЭ мощностью от 1Вт до 2 кВт.

В качестве электролита в этих топливных элементах используется твердая полимерная мембрана (тонкая пластмассовая пленка). При пропитывании водой этот полимер пропускает протоны, но не проводит электроны.

Топливом является водород, а носителем заряда – ион водорода (протон). На аноде молекула водорода разделяется на ион водорода (протон) и электроны. Ионы водорода проходят сквозь электролит к катоду, а электроны перемещаются по внешнему кругу и производят электрическую энергию. Кислород, который берется из воздуха, подается к катоду и соединяется с электронами и ионами водорода, образуя воду. На электродах происходят следующие реакции:

Реакция на аноде: 2H2 + 4OH- => 4H2O + 4e-

Реакция на катоде: O2 + 2H2O + 4e- => 4OH-

Общая реакция элемента: 2H2 + O2 => 2H2O

По сравнению с другими типами топливных элементов, топливные элементы с мембраной обмена протонов производят больше энергии при заданном объеме или весе топливного элемента. Эта особенность позволяет им быть компактными и легкими. К тому же, рабочая температура – менее 100°C, что позволяет быстро начать эксплуатацию. Эти характеристики, а также возможность быстро изменить выход энергии – лишь некоторые черты, которые делают эти топливные элементы первым кандидатом для использования в транспортных средствах.

Другим преимуществом является то, что электролитом выступает твердое, а не жидкое, вещество. Удержать газы на катоде и аноде легче с использованием твердого электролита, и поэтому такие топливные элементы более дешевы для производства. По сравнению с другими электролитами, при применении твердого электролита не возникает таких трудностей, как ориентация, возникает меньше проблем из-за появления коррозии, что ведет к большей долговечности элемента и его компонентов.

Твердооксидные топливные элементы (ТОТЭ)

Твердооксидные топливные элементы являются топливными элементами с самой высокой рабочей температурой. Рабочая температура может варьироваться от 600°C до 1000°C, что позволяет использовать различные типы топлива без специальной предварительной обработки . Для работы с такими высокими температурами используемый электролит представляет собой тонкий твердый оксид металла на керамической основе, часто сплав иттрия и циркония, который является проводником ионов кислорода (О2-). Технология использования твердооксидных топливных элементов развивается с конца 1950-х гг. и имеет две конфигурации: плоскостную и трубчатую.

Твердый электролит обеспечивает герметичный переход газа от одного электрода к другому, в то время как жидкие электролиты расположены в пористой подложке. Носителем заряда в топливных элементах данного типа является ион кислорода (О2-). На катоде происходит разделение молекул кислорода из воздуха на ион кислорода и четыре электрона. Ионы кислорода проходят по электролиту и объединяются с водородом, при этом образуется четыре свободных электрона. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток и побочное тепло.

Реакция на аноде: 2H2 + 2O2- => 2H2O + 4e-

Реакция на катоде: O2 + 4e- => 2O2-

Общая реакция элемента: 2H2 + O2 => 2H2O

КПД производимой электрической энергии является самым высоким из всех топливных элементов – около 60%. Помимо этого, высокие рабочие температуры позволяют осуществлять комбинированное производство тепловой и электрической энергии для генерации пара высокого давления. Комбинирование высокотемпературного топливного элемента с турбиной позволяет создать гибридный топливный элемент для повышения КПД генерирования электрической энергии до 70%.

Твердооксидные топливные элементы работают при очень высоких температурах (600°C–1000°C), в результате чего требуется значительное время для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. При таких высоких рабочих температурах не требуется преобразователь для восстановления водорода из топлива, что позволяет теплоэнергетической установке работать с относительно нечистым топливом, полученным в результате газификации угля или отработанных газов и т.п. Также данный топливный элемент превосходно подходит для работы с высокой мощностью, включая промышленные и крупные центральные электростанции. Промышленно выпускаются модули с выходной электрической мощностью 100 кВт.

Топливные элементы с прямым окислением метанола (ПОМТЭ)

Технология использования топливных элементов с прямым окислением метанола переживает период активного развития . Она успешно зарекомендовала себя в области питания мобильных телефонов, ноутбуков, а также для создания переносных источников электроэнергии. на что и нацелено будущее применение данных элементов.

Устройство топливных элементов с прямым окислением метанола схоже с топливных элементах с мембраной обмена протонов (МОПТЭ), т.е. в качестве электролита используется полимер, а в качестве носителя заряда – ион водорода (протон). Однако, жидкий метанол (CH3OH) окисляется при наличии воды на аноде с выделением СО2, ионов водорода и электронов, которые направляются по внешней электрической цепи, при этом генерируется электрический ток. Ионы водорода проходят по электролиту и вступает в реакцию с кислородом из воздуха и электронами, поступающих с внешней цепи, с образованием воды на аноде.

Реакция на аноде: CH3OH + H2O => CO2 + 6H+ + 6e-

Реакция на катоде: 3/2O2 + 6H+ + 6e- => 3H2O

Общая реакция элемента: CH3OH + 3/2O2 => CO2 + 2H2O

Разработка данных топливных элементов была начата в начале 1990-х гг. После создания улучшенных катализаторов и, благодаря другим недавним нововведениям, была увеличена удельная мощность и КПД до 40%.

Были проведены испытания данных элементов в температурном диапазоне 50-120°C. Благодаря низким рабочим температурам и отсутствию необходимости использования преобразователя, топливные элементы с прямым окислением метанола являются лучшим кандидатом для применения как в мобильных телефонах и других товарах широкого потребления, так и в двигателях автомобилей. Достоинством данного типа топливных элементов являются небольшие габариты, благодаря использованию жидкого топлива , и отсутствие необходимости использования преобразователя.

Щелочные топливные элементы (ЩТЭ)

Щелочные топливные элементы (ЩТЭ) – одна из наиболее изученных технологий, используемая с середины 1960-х гг. агентством НАСА в программах "Аполлон" и "Спейс Шаттл". На борту этих космических кораблей топливные элементы производят электрическую энергию и питьевую воду . Щелочные топливные элементы – одни из самых эффективных элементов , используемых для генерации электричества, эффективность выработки электроэнергии доходит до 70%.

В щелочных топливных элементах используется электролит, то есть водный раствор гидроксида калия, содержащийся в пористой стабилизированной матрице. Концентрация гидроксида калия может меняться в зависимости от рабочей температуры топливного элемента, диапазон которой варьируется от 65°С до 220°С. Носителем заряда в ЩТЭ является гидроксильный ион (ОН-), движущийся от катода к аноду, где он вступает в реакцию с водородом, производя воду и электроны. Вода, полученная на аноде, движется обратно к катоду, снова генерируя там гидроксильные ионы. В результате этого ряда реакций, проходящих в топливном элементе, производится электричество и, как побочный продукт, тепло:

Реакция на аноде: 2H2 + 4OH- => 4H2O + 4e-

Реакция на катоде: O2 + 2H2O + 4e- => 4OH-

Общая реакция системы: 2H2 + O2 => 2H2O

Достоинством ЩТЭ является то, что эти топливные элементы - самые дешевые в производстве, поскольку катализатором, который необходим на электродах, может быть любое из веществ, более дешевых чем те, что используются в качестве катализаторов для других топливных элементов. Кроме того, ЩТЭ работают при относительно низкой температуре и являются одними из самых эффективных топливных элементов - такие характеристики могут соответственно способствовать ускорению генерации питания и высокой эффективности топлива.

Одна из характерных особенностей ЩТЭ – высокая чувствительность к CO2, который может содержаться в топливе или воздухе. CO2 вступает в реакцию с электролитом, быстро отравляет его, и сильно снижает эффективность топливного элемента. Поэтому использование ЩТЭ ограничено закрытыми пространствами , такими как космические и подводные аппараты, они должны работать на чистом водороде и кислороде. Более того, такие молекулы, как CO, H2O и CH4, которые безопасны для других топливных элементов, а для некоторых из них даже являются топливом, вредны для ЩТЭ.

Полимерные электролитные топливные элементы (ПЭТЭ)

В случае полимерных электролитных топливных элементов полимерная мембрана состоит из полимерных волокон с водными областями, в которых существует проводимость ионов воды H2O+ (протон, красный) присоединяется к молекуле воды. Молекулы воды представляют проблему из-за медленного ионного обмена. Поэтому требуется высокая концентрация воды как в топливе, так и на выпускных электродах, что ограничивает рабочую температуру 100°С.

Твердокислотные топливные элементы (ТКТЭ)

В твердокислотных топливных элементах электролит (CsHSO4) не содержит воды. Рабочая температура поэтому составляет 100-300°С. Вращение окси анионов SO42-позволяет протонам (красный) перемещаться так, как показано на рисунке.

Как правило, твердокислотный топливный элемент представляет собой бутерброд, в котором очень тонкий слой твердокислотного компаунда располагается между двумя плотно сжатыми электродами, чтобы обеспечить хороший контакт. При нагреве органический компонент испаряется, выходя через поры в электродах, сохраняя способность многочисленных контактов между топливом (или кислородом на другом конце элементы), электролитом и электродами.опубликовано

| Тип топливной элементы | Рабочая температура | Эффективность выработки электроэнергии | Тип топлива | Область применения |

|---|---|---|---|---|

| РКТЭ | 550–700°C | 50-70% | Средние и большие установки | |

| ФКТЭ | 100–220°C | 35-40% | Чистый водород | Большие установки |

| МОПТЭ | 30-100°C | 35-50% | Чистый водород | Малые установки |

| ТОТЭ | 450–1000°C | 45-70% | Большинство видов углеводородного топлива | Малые, средние и большие установки |

| ПОМТЭ | 20-90°C | 20-30% | Метанол | Переносные установки |

| ЩТЭ | 50–200°C | 40-65% | Чистый водород | Космические исследования |

| ПЭТЭ | 30-100°C | 35-50% | Чистый водород | Малые установки |

Присоединяйтесь к нам в

Топливный элемент - что это такое? Когда и как он появился? Зачем он нужен и почему о них в наше время так часто говорят? Каковы его область примения, характеристики и свойства? Неудержимый прогресс требует ответов на все эти вопросы!

Что такое топливный элемент?

Топливный элемент - это химический источник тока или электрохимический генератор, это устройство для преобразования химической энергии в электрическую. В современной жизни химические источники тока используются повсеместно и представляют собой аккумуляторы мобильных телефонов, ноутбуков, КПК, а также аккумуляторные батареи в автомобилях, источниках бесперебойного питания и т.п. Следующим этапом развития данной области будет повсеместное распространение топливных элементов и это уже никем неопровергаемый факт.

История топливных элементов

История топливных элементов - это ещё одна история о том, как некогда открытые на Земле свойства вещества нашли широкое применение далеко в космосе, а на рубеже тысячелетий вернулись с небес на Землю.

Всё началось в 1839 году , когда немецкий химик Кристиан Шёнбейн опубликовал принципы работы топливного элемента в «Философском журнале». В этом же году англичанин, выпускник Оксфорда, Уильям Роберт Гроув сконструировал гальванический элемент, в последствии названный гальваническим элементом Гроува, он же признан первым топливным элементом. Само название "топливный элемент" было подарено изобретению в год его юбилея - в 1889 году. Людвиг Монд и Карл Лангер - авторы термина.

Немного ранее, в 1874г., Жюль Верн в романе «Таинственный остров» предсказал нынешнюю энергетическую ситуацию, написав, что «Вода в один прекрасный день будет использоваться в качестве топлива, применяться будут водород и кислород, из которых она состоит».

Тем временем, новая технология электроснабжения постепенно совершенствовалась, а начиная с 50-х годов XX века уже и года не проходило без анонсов новейших изобретений в этой области. В 1958 году в США появился первый трактор, работающий на топливных элементах, в 1959г. вышел в свет 5кВт-ный источник питания для сварочной машины, и т.д. В 70-х годах водородные технологии взлетели в космос: появились самолёты и ракетные двигатели на водороде. В 60-х годах РКК "Энергия"разрабатывала топливные элементы для советской лунной программы. Программа "Буран" также не обошлась без них: были разработаны щелочные 10кВт-ные топливные элементы. А ближе к концу века топливные элементы пересекли нулевую высоту над уровнем моря - на их основе разработано электроснабжение немецкой подводной лодки. Возвращаясь на Землю, в 2009 году в США запустили в эксплуатацию первый локомотив. Естественно, на топливных элементах.

Во всей прекрасной истории топливных элементов интересно то, что колесо по-прежнему остается неимеющим аналогов в природе изобретением человечества. Дело в том, что по своему устройству и принципу действия топливные элементы аналогичны биологической клетке, которая, по сути, представляет собой миниатюрный водородно-кислородный топливный элемент. В итоге человек в очередной раз изобрел то, чем природа пользуется уже миллионы лет.

Принцип работы топливных элементов

Принцип работы топливных элементов очевиден даже из школьной программы по химии и именно он был заложен в опытах Уильяма Гроува 1839 года. Всё дело в том, что процесс электролиза воды (диссоциации воды) является обратимым. Как верно то, что, при пропускании электрического тока через воду, последняя расщепляется на водород и кислород, так верно и обратное: водород и кислород можно соединить с получением воды и электричества. В опыте Гроува два электрода размещались в камере, в которую подавались под давлением ограниченные порции чистого водорода и кислорода. В силу небольших объемов газа, а также благодаря химическим свойствам угольных электродов в камере происходила медленная реакция с выделением тепла, воды и, самое главное, с образованием разности потенциалов между электродами.

Простейший топливный элемент состоит из специальной мембраны, используемой как электролит, по обе стороны которой нанесены порошкообразные электроды. Водород поступает на одну сторону (анод), а кислород (воздух) - на другую (катод). На каждом электроде происходят разные химические реакции. На аноде водород распадается на смесь протонов и электронов. В некоторых топливных элементах электроды окружены катализатором, обычно выполненным из платины или других благородных металлов, способствующих протеканию реакции диссоциации:

2H 2 → 4H + + 4e -

где H 2 - двухатомная молекула водорода (форма, в которой водород присутствует в виде газа); H + - ионизированный водород (протон); е - - электрон.

С катодной стороны топливного элемента протоны (прошедшие через электролит) и электроны (которые прошли через внешнюю нагрузку) воссоединяются и вступают в реакцию с подаваемым на катод кислородом с образованием воды:

4H + + 4e - + O 2 → 2H 2 O

Суммарная реакция в топливном элементе записывается так:

2H 2 + O 2 → 2H 2 O

Работа топливного элемента основана на том, что электролит пропускает через себя протоны (по направлению к катоду), а электроны - нет. Электроны движутся к катоду по внешнему проводящему контуру. Это движение электронов и есть электрический ток, который может быть использован для приведения в действие внешнего устройства, подсоединенного к топливному элементу (нагрузка, например, лампочка):

В своей работе топливные элементы используют водородное топливо и кислород. Проще всего с кислородом - он забирается из воздуха. Водород может подаваться непосредственно из некой ёмкости или путем выделения его из топлива (природного газа, бензина или метилового спирта - метанола). В случае внешнего источника его необходимо химически преобразовать, чтобы извлечь водород. В настоящее время большинство технологий топливных элементов, разрабатываемых для портативных устройств, задействуют именно метанол.

Характеристики топливных элементов

Топливные элементы являются аналогами существующих аккумуляторов в том смысле, что в обоих случаях электрическая энергия получается из химической. Но есть и принципиальные отличия:

они работают только пока топливо и окислитель поступают от внешнего источника (т.е. они не могут накапливать электрическую энергию),

химический состав электролита в процессе работы не изменяется (топливный элемент не нуждается в перезарядке),

они полностью не зависимы от электричества (в то время как обычные аккумуляторы запасают энергию из электросети).

Каждый топливный элемент создаёт напряжение в 1В . Большее напряжение достигается последовательным их соединением. Увеличение мощности (тока) реализуется через параллельное соединение каскадов из последовательно соединенных топливных элементов.

У топливных элементов нет жёсткого ограничения на КПД , как у тепловых машин (КПД цикла Карно является максимально возможным КПД среди всех тепловых машин с такими же минимальной и максимальной температурами).

Высокий КПД достигается благодаря прямому превращению энергии топлива в электроэнергию. Если в дизель-генераторных установках топливо сначала сжигается, полученный пар или газ вращает турбину или вал двигателя внутреннего сгорания, которые в свою очередь вращают электрический генератор. Результатом становится КПД максимум в 42%, чаще же составляет порядка 35-38%. Более того, из-за множества звеньев, а также из-за термодинамических ограничений по максимальному КПД тепловых машин, существующий КПД вряд ли удастся поднять выше. У существующих топливных элементов КПД составляет 60-80% ,

КПД почти не зависит от коэффициента загрузки ,

Ёмкость в несколько раз выше , чем в существующих аккумуляторах,

Полное отсутствие экологически вредных выбросов . Выделяется только чистый водяной пар и тепловая энергия (в отличие от дизельных генераторов, имеющих загрязняющие окружающую среду выхлопы и требующих их отвода).

Виды топливных элементов

Топливные элементы классифицируются по следующим признакам:

по используемому топливу,

по рабочему давлению и температуре,

по характеру применения.

В целом, выделяют следующие типы топливных элементов :

Твердооксидный топливный элемент (Solid-oxide fuel cells - SOFC);

Топливный элемент с протонообменной мембраной (Proton-exchange membrane fuel cell - PEMFC);

Обратимый топливный элемент (Reversible Fuel Cell - RFC);

Прямой метанольный топливный элемент (Direct-methanol fuel cell - DMFC);

Расплавной карбонатный топливный элемент (Molten-carbonate fuel cells - MCFC);

Фосфорнокислый топливный элемент (Phosphoric-acid fuel cells - PAFC);

Щелочной топливный элемент (Alkaline fuel cells - AFC).

Одним из типов топливных элементов, работающих при нормальных температурах и давлениях с использованием водорода и кислорода, являются элементы с ионообменной мембраной. Образующаяся вода не растворяет твердый электролит, стекает и легко отводится.

Проблемы топливных элементов

Главная проблема топливных элементов связана с необходимостью наличия "упакованного" водорода, который можно было бы свободно приобрести. Очевидно, проблема должна решиться со временем, но пока ситуация вызывает легкую улыбку: что первично - курица или яйцо? Топливные элементы ещё не настолько развиты, чтобы строить водородные заводы, но их прогресс немыслим без этих заводов. Здесь же отметим проблему источника водорода. На настоящий момент водород получают из природного газа, но повышение стоимости энергоносителей повысит и цену водорода. При этом в водороде из природного газа неизбежно присутствие CO и H 2 S (сероводород), которые отравляют катализатор.

Распространенные платиновые катализаторы используют очень дорогой и невосполнимый в природе металл - платину. Однако данную проблему планируется решить использованием катализаторов на основе ферментов, являющихся дешевым и легкопроизводимым веществом.

Проблемой является и выделяющееся тепло. Эффективность резко возрастет, если генерируемое тепло направить в полезное русло - производить тепловую энергию для системы теплоснабжения, использовать в качестве бросового тепла в абсорбционных холодильных машинах и т.п.

Топливные элементы на метаноле (DMFC): реальное применение

Наивысший практический интерес на сегодняшний день представляют топливные элементы прямого действия на основе метанола (Direct Methanol Fuel Cell, DMFC). Ноутбук Portege M100, работающий на топливном элементе DMFC выглядит следующим образом:

Типичная схема DMFC-элемента содержит, помимо анода, катода и мембраны, несколько дополнительных комплектующих: картридж с топливом, датчик метанола, насос для циркуляции топлива, воздушный насос, теплообменник и т.д.

Время работы, например, ноутбука по сравнению с аакумуляторами планируется увеличить в 4 раза (до 20 часов), мобильного телефона - до 100 часов в активном режиме и до полугода в режиме ожидания. Подзарядка будет осуществляться добавлением порции жидкого метанола.

Основной задачей является поиск вариантов использования раствором метанола с наивысшей его концентрацией. Проблема в том, что метанол - достаточно сильный яд, смертельный в дозах от нескольких десятков граммов. Но концентрация метанола напрямую влияет на длительность работы. Если ранее применялся 3-10%-й раствор метанола, то уже появились мобильные телефоны и КПК с использованием 50%-го раствора, а в 2008 году в лабораторных условиях специалистами MTI MicroFuel Cells и, чуть позже, Toshiba получены топливные элементы, работающие на чистом метаноле.

За топливными элементами - будущее!

Наконец, об очевидности большого будущего топливных элементов говорит тот факт, что международная организация IEC (International Electrotechnical Commission), определяющая индустриальные стандарты для электронных устройств, уже объявила о создании рабочей группы для разработки международного стандарта на миниатюрные топливные элементы.

В свете последних событий, связанных с перегревами, возгораниями и даже взрывами ноутбуков по вине ионно-литиевых батарей, нельзя не вспомнить о новых альтернативных технологиях, которые, по мнению большинства специалистов, в будущем смогут дополнить или заменить традиционные на сегодняшний день аккумуляторные батареи. Речь идет о новых источниках питания – топливных элементах.

Согласно эмпирическому закону, сформулированному еще 40 лет назад одним из основателей компании Intel Гордоном Муром, производительность процессора каждые 18 месяцев увеличивается в два раза. Аккумуляторы же никак не поспевают за чипами. Их емкость, согласно оценкам специалистов, возрастает лишь на 10% в год.

Топливный элемент работает на основе ячеистой (пористой) мембраны, которая разделяет анодное и катодное пространство ТЭ. С двух сторон эта мембрана покрыта соответствующими катализаторами. На анод подается топливо, в данном случае используется раствор метанола (метиловый спирт). В результате химической реакции разложения топлива образуются свободные заряды, проникающие через мембрану на катод. Электрическая цепь, таким образом, замыкается, и в ней создается электрический ток для питания устройства. Такой тип топливной батареи получил название Direct Methanol Fuel Cell (DMFC). Разработки топливных элементов питания начались давно, однако первые результаты, которые дали повод говорить о реальной конкуренции с ионно-литиевыми аккумуляторами, были получены лишь в последние два года.

В 2004 году на рынке подобных устройств насчитывалось около 35 производителей, но о значительных успехах в этой сфере смогли заявить только несколько компаний. В январе Fujitsu представила свою разработку – батарея имела толщину 15 мм и содержала 300 мг 30-процентного раствора метанола. Мощность в 15 Вт позволяла ей обеспечивать работу ноутбука в течение 8 часов. Месяц спустя небольшая компания PolyFuel первой объявила о запуске в коммерческое производство тех самых мембран, которыми должны оснащаться топливные источники питания. А уже в марте компания Toshiba продемонстрировала прототип мобильного ПК, работающего на топливе. Производитель заявил, что такой ноутбук может проработать в пять раз дольше, чем ноутбук, использующий традиционную батарею.

В 2005 году компания LG Chem объявила о создании своего топливного элемента. На его разработку было потрачено около 5 лет и 5 млрд. долларов. В результате удалось создать устройство мощностью 25 Вт и весом 1 кг, подключаемое к ноутбуку через USB-интерфейс и обеспечивающее его работу в течение 10 часов. Нынешний, 2006 год также был отмечен рядом интересных разработок. В частности, американские разработчики из компании Ultracell продемонстрировали топливный элемент, обеспечивающий мощность 25 Вт и оснащенный тремя сменными картриджами с 67-процентным метанолом. Он способен обеспечивать питание ноутбука в течение уже 24 часов. Вес элемента питания составлял около килограмма, каждый картридж весил около 260 граммов.

Помимо того что метанольные батареи способны обеспечить большую емкость, чем ионно-литиевые, они не взрывоопасны. К минусам можно отнести их довольно высокую стоимость и необходимость периодически менять картриджи с метанолом.

Если топливные батареи и не заменят традиционные, то вероятнее всего смогут использоваться совместно с ними. По оценкам специалистов, рынок топливных элементов питания в 2006 г. составит около 600 млн. долларов, что является достаточно скромным показателем. Однако уже к 2010 году эксперты прогнозируют его трехкратное увеличение – до 1,9 млрд. долларов.

Обсуждение статьи «Спиртовые батареи заменяют литиевые»

zemoneng

Охренеть, инфу об этом устройстве нашел в женском журнале.

Ну чтож, скажу пару слов по этому поводу:

1: неудобство в том, что после 6-10 часов работы, придется искать новый картридж, а он дорогой. Зачем мне тратить деньги за эту чушь

2: на сколько я понимаю, после получения энергии из метилового спирта должна выделяться вода. А ноутбук и вода - вещи несовместимые.

3: зачем вы в женских журналах пишите? Судя по комментариям "я ни че го не знаю. " и "что это?", данная статья - не уровень сайта, посвященного КРАСОТКАм.

Я вставляю штуцер заправочного шланга в горловину топливного бака и поворачиваю его на полоборота, чтобы загерметизировать соединение. Щелчок тумблера - и мигание светодиода на заправочной колонке с огромной надписью h3 показывает, что заправка началась. Минута - и бак полон, можно ехать!

Элегантные обводы корпуса, сверхнизкая подвеска, низкопрофильные слики выдают настоящую гоночную породу. Сквозь прозрачную крышку видно хитросплетение трубопроводов и кабелей. Где-то я уже видел подобное решение… Ах да, на Audi R8 сквозь заднее стекло тоже виден двигатель. Но на Audi он традиционный бензиновый, а эта машина работает на водороде. Как и BMW Hydrogen 7, но только, в отличие от последней, здесь внутри нет ДВС. Единственные движущиеся части - рулевой механизм и ротор электромотора. А энергию для него дает топливный элемент. Выпущен этот автомобиль сингапурской компанией Horizon Fuel Cell Technologies, специализирующейся на разработке и производстве топливных элементов. В 2009 году британская компания Riversimple уже представила городской водородомобиль, приводимый в движение топливными элементами Horizon Fuel Cell Technologies. Он разработан в сотрудничестве с Университетами Оксфорда и Крэнфилда. А вот Horizon H-racer 2.0 - сольная разработка.

Топливный элемент представляет собой два пористых электрода, покрытых слоем катализатора и разделенных протонообменной мембраной. Водород на катализаторе анода превращается в протоны и электроны, которые через анод и внешнюю электрическую цепь приходят на катод, где водород и кислород рекомбинируют с образованием воды.

«Поехали!» - по‑гагарински подталкивает меня локтем главный редактор. Но не так быстро: сначала нужно «прогреть» топливный элемент на неполной нагрузке. Переключаю тумблер в режим «warm up» («прогрев») и жду положенное время. Потом на всякий случай дозаправляю бак до полного. Вот теперь поехали: машинка, плавно жужжа двигателем, трогается вперед. Динамика впечатляет, хотя, впрочем, чего еще ждать от электромобиля - момент постоянный на любых оборотах. Хотя и ненадолго - полного бака водорода хватает всего на несколько минут (компания Horizon обещает в ближайшем будущем выпустить новый вариант, в котором водород не запасается в виде газа под давлением, а удерживается пористым материалом в адсорбере). Да и управляется, прямо скажем, не очень - на дистанционном управлении всего две кнопки. Но в любом случае жаль, что это только радиоуправляемая игрушка, которая обошлась нам в $150. Мы бы не отказались покататься на настоящей машине с топливными элементами в качестве энергетической установки.

Бак, эластичная резиновая емкость внутри жесткого кожуха, при заправке растягивается и работает в качестве топливного насоса, «выдавливая» водород в топливный элемент. Чтобы не «перезаправить» бак, один из штуцеров подключен пластиковой трубкой к аварийному клапану сброса давления.

Заправочная колонка

Сделай сам

Машина Horizon H-racer 2.0 поставляется в виде набора для крупноузловой сборки (типа «сделай сам»), купить её можно, например, на «Амазоне». Однако собрать ее несложно - достаточно поставить на место топливную ячейку и закрепить ее винтами, подсоединить шланги к баку для водорода, топливному элементу, заправочной горловине и аварийному клапану, и остается только поставить верхнюю часть корпуса на место, не забыв передний и задний бамперы. В комплекте идет заправочная станция, которая получает водород методом электролиза воды. Питается она от двух батареек АА, а если захочется, чтобы энергия была совсем «чистой», - от солнечных батарей (они тоже входят в комплект).

www.popmech.ru

Как сделать топливный элемент своими руками?

Безусловно, самое простое решение проблемы обеспечения постоянной работы безтопливных систем заключается в приобретении готового вторичного источника энергии на гидравлической или любой другой основе, однако в этом случае избежать дополнительных расходов уж точно не удастся, да и в этом процессе довольно сложно рассмотреть какую-либо идею для полета творческой мысли. Кроме того, выполнить топливный элемент своими руками вовсе не так сложно, как можно подумать на первый взгляд, и при желании с поставленной задачей сможет справиться даже самый малоопытный мастер. К тому же, более чем приятным бонусом станут малые расходы для создания данного элемента, ведь несмотря на всю его пользу и важность, можно будет абсолютно спокойно обойтись уже имеющимися в наличии подручными средствами.

При этом единственный нюанс, который необходимо учитывать перед выполнением поставленной задачи, заключается в том, что своими руками можно изготовить исключительно маломощное приспособление, а воплощение в реальность более усовершенствованных и сложных установок следует все-таки предоставить квалифицированным специалистам. Что касается порядка работы и очередности действий, то в первую очередь следует выполнить корпус, для чего лучше всего использовать толстостенное оргстекло (не менее 5 сантиметров). Для склеивания стенок корпуса и монтажа внутренних перегородок, для которых лучше всего использовать более тонкое оргстекло (хватит и 3 миллиметров) в идеале использовать двухкомпозитный клей, хотя при большом желании качественную спайку можно выполнить самостоятельно, используя следующие пропорции: на 100 грамм хлороформа - 6 граммов стружки из того же оргстекла.

При этом процесс необходимо проводить исключительно под вытяжкой. Для того, чтобы оборудовать корпус так называемой сливной системой, в его передней стенке необходимо осторожно просверлить сквозное отверстие, диаметр которого будет в точности совпадать с габаритами резиновой пробки, служащей, своего рода, прокладкой между корпусом и стеклянной трубочкой слива. Что касается размеров самой трубочки, то в идеале предусматривать ее ширину равной пяти-шести миллиметрам, хотя все зависит от типа проектируемой конструкции. С большей вероятностью можно утверждать, что определенное удивление у потенциальных читателей данной статьи вызовет старый противогаз, приведенный в перечне необходимых элементов для выполнения топливного элемента. Между тем, вся польза данного приспособления кроется в активированном угле, расположенном в отсеках его респиратора, который в дальнейшем можно использовать, как электроды.

Так как речь идет о порошкообразной консистенции, то для усовершенствования конструкции понадобятся чулки из капрона, из которых можно будет легко изготовить мешочек и сложить туда уголь, иначе он будет попросту высыпаться из отверстия. Что касается распределительной функции, то сосредоточение топлива происходит в первой камере, в то время, как кислород, необходимый для нормального функционирования топливного элемента, напротив, будет циркулировать в последнем, пятом отсеке. Сам электролит, расположенный между электродами следует пропитать специальным раствором (бензин с парафином в соотношении 125 на 2 миллилитра), причем делать это нужно еще до закладки воздушного электролита в четвертый отсек. Для обеспечения должной проводимости, поверх угля укладывают медные пластинки с заблаговременно припаянными проводами, через которые электроэнергия будет передаваться от электродов.

Данный этап конструирования можно смело считать завершающим, после проведения которого проводят зарядку готового устройства, для чего понадобится электролит. Для того, чтобы его приготовить, необходимо смешать в равных частях этиловый спирт с дистиллированной водой и приступать к постепенному введению едкого калия из расчета 70 грамм на стакан жидкости. Проведение первого испытания изготовленного устройства заключается в одновременном заполнении первого (топливная жидкость) и третьего (изготовленный из этилового спирта и едкого калия электролит) контейнеров корпуса из оргстекла.

uznay-kak.ru

Водородные топливные элементы | ЛАВЕНТ

Давно хотел рассказать про ещё одно направление компании Альфаинтек. Это разработка, продажа и обслуживание водородных топливных элементов. Сразу хочу объяснить ситуацию с данными топливными элементами в России.

Из-за достаточно высокой стоимости и полного отсутствия водородных станций для зарядки данных топливных элементов, продажа их в России не предполагается. Тем не менее в Европе, особенно в Финляндии, данные топливные элементы с каждым годом набирают популярность. В чём же секрет? Давайте посмотрим.  Данное устройство экологически чистое, легкое в эксплуатации и эффективное. Оно приходит на помощь человеку там, где ему необходима электрическая энергия. Вы можете взять его с собой в дорогу, в поход, использовать на даче, в квартире как автономный источник электроэнергии.

Данное устройство экологически чистое, легкое в эксплуатации и эффективное. Оно приходит на помощь человеку там, где ему необходима электрическая энергия. Вы можете взять его с собой в дорогу, в поход, использовать на даче, в квартире как автономный источник электроэнергии.

Электричество в топливном элементе вырабатывается в результате химической реакции водорода, поступающего из баллона, с гидридом металла и кислородом из воздуха. Баллон не взрывоопасен и может храниться у Вас в шкафу годы, ожидая своего часа. Вот это, пожалуй, одно из главных достоинств данной технологии хранения водорода. Именно хранение водорода является одной из главных проблем в развитии водородного топлива. Уникальные новые легкие топливные элементы, которые преобразуют водород в обычное электричество, безопасно, тихо и без выброса вредных веществ.

Данный вид электричества можно использовать в тех местах, где нет центрального электричества, или как аварийный источник питания.

В отличие от обычных аккумуляторов, которые нужно заряжать и при этом отключать от потребителя электроэнергии в процессе зарядки, топливный элемент работает как «умное» устройство. Данная технология обеспечивает бесперебойное питание в течение всего срока использования благодаря уникальной функции сохранения питания при смене ёмкости с топливом, что позволяет пользователю никогда не выключать потребитель. В закрытом футляре топливные элементы могут храниться на протяжении нескольких лет без потери объема водорода и уменьшения своей мощности.

Топливный элемент предназначен для ученых и исследователей, служб охраны правопорядка, спасателей, владельцев судов и пристаней для яхт, и для всех тех, кому нужен надежный источник питания на случай экстренных ситуаций.  Вы можете получить напряжение 12 вольт или 220 вольт и тогда у вас будет достаточно энергии, чтобы использовать телевизор, стереосистему, холодильник, кофеварку, чайник, пылесос, дрель, микроплиту и другие электробытовые приборы.

Вы можете получить напряжение 12 вольт или 220 вольт и тогда у вас будет достаточно энергии, чтобы использовать телевизор, стереосистему, холодильник, кофеварку, чайник, пылесос, дрель, микроплиту и другие электробытовые приборы.

Топливные элементы Hydrocell могут продаваться как единичное устройство, так и батареями из 2–4 элементов. Два или четыре элемента могут быть объединены либо для увеличения мощности, либо для увеличения силы тока.

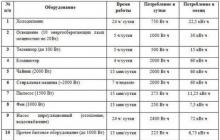

ВРЕМЯ РАБОТЫ ЭЛЕКТРОБЫТОВЫХ ПРИБОРОВ С ТОПЛИВНЫМИ ЭЛЕМЕНТАМИ

| Электробытовые приборы | Время работы за день (мин.) | Потреб. мощность за день(Вт*ч) | Время работы с топливными элементами |

|||

| Электрический чайник | ||||||

| Кофеварка | ||||||

| Микроплита | ||||||

| Телевизор | ||||||

| 1 лампочка 60W | ||||||

| 1 лампочка 75W | ||||||

| 3 лампочки 60W | ||||||

| Компьютер ноутбук | ||||||

| Холодильник | ||||||

| Энергосберегающая лампа | ||||||

* - непрерывная работа

Топливные элементы полностью заряжаются на специальных водородных станциях. Но что, если вы отправляетесь далеко от них и нет возможности подзарядиться? Специально для таких случаев специалисты компании Alfaintek разработали баллоны для хранения водорода, с которыми топливные элементы проработают значительно дольше.

Выпускаются два типа баллонов: НС-МН200 и НС-МН1200.НС-МН200 в сборе имеет размер чуть больше банки для кока-колы, он вмещает в себя 230 литров водорода, что соответствует 40Ач (12V), и весит всего 2,5 кг.Баллон с гидридом металла НС-МН1200 вмещает в себя 1200 литров водорода, что соответствует 220Ач (12V). Вес баллона 11 кг.

Техника применения гидридов металлов является безопасным и легким способом хранения, перевозки и использования водород. При хранении в виде гидрида металла водород находится в форме химического соединения, а не в газообразной форме. Данный метод дает возможность получить достаточно большую плотность энергии. Преимуществом применения гидрида металла является то, что давление внутри баллона составляет всего 2-4 бара.Баллон не взрывоопасен и может храниться годы без снижения объема вещества. Поскольку водород хранится в виде гидрида металла, чистота водорода, полученного из баллона, очень высока - 99,999%. Баллоны для хранения водорода в виде гидрида металла можно использовать не только с топливными элементами HC 100,200,400, но и в других случаях, когда нужен чистый водород. Баллоны можно легко подсоединить к топливному элементу или к другому устройству при помощи быстро соединяющегося разъема и гибкого шланга.

Очень жаль, что данные топливные элементы не продаются в России. А ведь среди нашего населения так много людей, которые нуждаются в таковых. Чтож поживём, увидим, глядишь и у нас появятся. А пока будем покупать навязанные государством энергосберегающие лампочки.

P.S. Похоже тема окончательно ушла в небытиё. Через столько лет после написания этой статьи не вышло ничего. Может я, конечно, не везде ищу, но то, что попадается на глаза совсем не радует. Технология и задумка хорошая, но вот развития пока не нашла.

lavent.ru

Топливный элемент – будущее, которое начинается сегодня!

Начало ХХІ века рассматривает экологию как одну из самых главных мировых задач. И первое, чему следует уделить внимание в сложившихся условиях, это поиск и применение альтернативных источников энергии. Именно они способны препятствовать загрязнению окружающей нас среды, а также полностью отказаться от непрерывно дорожающего топлива на основе углеводорода.

Уже сегодня нашли применение такие источники энергии, как солнечные элементы и ветряные установки. Но, к сожалению, их недостаток связан с зависимостью от погоды, а также от сезона и времени суток. По этой причине от их использования в космонавтике, авиа- и автомобилестроении постепенно отказываются, а для стационарного применения их комплектуют с вторичными источниками питания – аккумуляторами.

Уже сегодня нашли применение такие источники энергии, как солнечные элементы и ветряные установки. Но, к сожалению, их недостаток связан с зависимостью от погоды, а также от сезона и времени суток. По этой причине от их использования в космонавтике, авиа- и автомобилестроении постепенно отказываются, а для стационарного применения их комплектуют с вторичными источниками питания – аккумуляторами.

Однако лучшим решением является топливный элемент, так как он не требует постоянной энергетической подзарядки. Это устройство, которое способно к переработке и преобразованию различного вида топлива (бензина, спирта, водорода и др.) непосредственно в электрическую энергию.

Топливный элемент работает по следующему принципу: извне подается топливо, которое окисляется кислородом, а выделяемая при этом энергия превращается в электричество. Такой принцип действия обеспечивает практически вечную эксплуатацию.

Начиная с конца ХІХ века ученые изучали непосредственно топливный элемент, и постоянно разрабатывали новые его модификации. Так, на сегодня, в зависимости от условий эксплуатации, существуют алкалиновые или щелочные (AFC), прямые борогидратные (DBFC), электро-гальванические (EGFC), прямые метанольные (DMFC), цинково-воздушные (ZAFC), микробные (MFC), также известны модели на муравьиной кислоте (DFAFC) и на металлических гидридах (MHFC).

Начиная с конца ХІХ века ученые изучали непосредственно топливный элемент, и постоянно разрабатывали новые его модификации. Так, на сегодня, в зависимости от условий эксплуатации, существуют алкалиновые или щелочные (AFC), прямые борогидратные (DBFC), электро-гальванические (EGFC), прямые метанольные (DMFC), цинково-воздушные (ZAFC), микробные (MFC), также известны модели на муравьиной кислоте (DFAFC) и на металлических гидридах (MHFC).

Одним из самых перспективных считается водородный топливный элемент. Использование водорода в силовых установках сопровождается значительным выделением энергии, а выхлопы такого устройства – это чистый водяной пар или питьевая вода, которые не несут никакой угрозы окружающей среде.

Успешное испытание топливных элементов данного типа на космических кораблях в последнее время вызвало немалый интерес у производителей электроники и различной техники. Так, компания PolyFuel представила миниатюрный топливный элемент на водородном топливе для ноутбуков. Но слишком высокая стоимость такого устройства и сложности в беспрепятственной его заправке ограничивает промышленный выпуск и широкое распространение. Также компания Honda уже свыше 10 лет выпускает автомобильные топливные элементы. Однако в продажу такой вид транспорта не поступает, а только в служебное пользование сотрудников компании. Автомобили находятся под наблюдением инженеров.

Успешное испытание топливных элементов данного типа на космических кораблях в последнее время вызвало немалый интерес у производителей электроники и различной техники. Так, компания PolyFuel представила миниатюрный топливный элемент на водородном топливе для ноутбуков. Но слишком высокая стоимость такого устройства и сложности в беспрепятственной его заправке ограничивает промышленный выпуск и широкое распространение. Также компания Honda уже свыше 10 лет выпускает автомобильные топливные элементы. Однако в продажу такой вид транспорта не поступает, а только в служебное пользование сотрудников компании. Автомобили находятся под наблюдением инженеров.

Многие задаются вопросом о том, а возможно ли собрать топливный элемент своими руками. Ведь существенным преимуществом самодельного устройства будет незначительное вложение средств, в отличие от промышленной модели. Для миниатюрной модели понадобится 30 см покрытой платиной никелевой проволоки, небольшой кусочек пластмассы или древесины, клипса для 9-вольтовой батареи и сама батарея, прозрачная липкая лента, стакан воды и вольтметр. Такое устройство позволит увидеть и понять суть работы, но генерировать для автомобиля электроэнергию, конечно же, не получится.

fb.ru

Водородные топливные элементы: немного истории | Водород

В наше время особенно остро стоит проблема дефицита традиционных энергетических ресурсов и ухудшение состояния экологии планеты в целом из-за их использования. Именно поэтому в последнее время значительные финансовые средства и интеллектуальные ресурсы тратятся на разработку потенциально перспективных заменителей углеводородного топлива. Таким заменителем в самое ближайшее время может стать водород, поскольку его использование в силовых установках сопровождается выделением большого количества энергии, а выхлопы представляют собой водяной пар, то есть не представляют опасности для окружающей среды.

Несмотря на некоторые существующие до сих пор технические сложности по внедрению топливных элементов на основе водорода, многие производители автомобилей оценили перспективность технологии и уже активно разрабатывают прототипы серийных автомобилей, способных использовать водород в качестве основного топлива. Еще в две тысячи одиннадцатом концерн Daimler AG представил концептуальные модели Mersedes-Benz с водородными силовыми установками. Кроме того, корейская компания Hyndayi официально заявила, что не намерена больше развивать электрические автомобили, а все усилия сконцентрирует на разработке доступного водородного автомобиля.

Несмотря на то, что сама идея использовать водород в качестве топлива для многих не является дикой, большинство не представляет, как устроены топливные элементы, использующие водород и что в них такого примечательного.

Чтобы понять важность технологии, редлагаем обратиться к истории водородных топливных элементов.

Первым человеком, который описал потенциал использования водорода в топливном элементе, был немец по национальности - Christian Friedrich. Еще в далеком 1838 году он опубликовал свою работу в известном научном журнале того времени.

Уже в следующем году судьей из Ульса, сэром William Robert Grove был создан прототип работоспособной водородной батареи. Однако мощность устройства была слишком маленькой даже по меркам того времени, поэтом о его практическом использовании не могло быть и речи.

Что касается термина «топливный элемент» - он своим существованием обязан ученым Ludwig Mond и Charles Langer, которые в 1889 году предприняли попытку создания топливного элемента, работающего на воздухе и коксовом газе. По другим данным впервые термин был использован William White Jaques, который впервые решил использовать фосфорную кислоту в электролите.

В 1920-х годах в Германии был произведен целый ряд исследований, результатом которых стало открытие твердооксидных топливных элементов и путей использования цикла карбоната. Примечательно, что эти технологии эффективно используются и в наше время.

В 1932 году инженером Francis T Bacon была начата работа по исследованию непосредственно топливных элементов на основе водорода. До него ученые использовали наработанную схему – пористые платиновые электроды помещались в серную кислоту. Очевидный минус подобной схемы заключается, прежде всего, в ее неоправданной дороговизне ввиду использования платины. Кроме того, использование едкой серной кислоты создавало угрозу для здоровья, а порой и жизни, исследователей. Бэйкон решил оптимизировать схему и заменил платину никелем, а в качестве электролита использовал щелочной состав.

Благодаря продуктивной работе по усовершенствованию своей технологии, Бэйкон уже в 1959 году представил широкой публике свой оригинальный водородный топливный элемент, который выдавал 5 кВт и мог питать сварочный аппарат. Представленное устройство он назвал «Bacon Cell».

В октябре того же года был создан уникальный трактор, который работал на водороде и выдавал мощность в двадцать лошадиных сил.

В шестидесятых годах двадцатого столетия американской компанией General Electric разработанная Бэконом схема была усовершенствована и применена для космических программ Apollo и NASA Gemini. Специалисты из NASA пришли к выводу, что использование ядерного реактора слишком дорого, технически сложно и небезопасно. Кроме того, пришлось отказаться от использования аккумуляторов вместе с солнечными батареями из-за их больших габаритов. Решением проблемы стали водородные топливные элементы, которые способны снабжать космический аппарат энергией, а его экипаж чистой водой.

Первый автобус, использующий в качестве топлива водород, был построен еще в 1993 году. А прототипы легковых автомобилей работающих на водородных топливных элементах были представлену уже в 1997 году такими мировыми автомобильными брендами как Toyota и Daimler Benz.

Немного странно, что перспективное экологичное топливо, реализованное пятнадцать лет назад в автомобиле до сих пор не получило повсеместного распространения. Причин этому множество, главными из которых, пожалуй, являются политическая и требовательность к созданию соответствующей инфраструктуры. Будем надеяться, что водород еще скажет свое слово и составит ощутимую конкуренцию электрическим автомобилям.{odnaknopka}

energycraft.org

Создано 14.07.2012 20:44 Автор: Алексей НоркинНаше материальное общество без энергии не может не только развиваться, но и вообще существовать. Откуда берется энергия? До недавнего времени люди использовали всего один способ ее получения, мы воевали с природой, сжигая добытые трофеи в топках сначала домашних очагов, затем паровозов и мощных тепловых электростанций.

На потребленных современным обывателем киловатт-часах отсутствуют этикетки, где указывалось бы, сколько лет трудилась природа, чтобы цивилизованный человек мог насладиться благами технологий, и сколько лет ей еще предстоит трудиться, чтобы сгладить вред, нанесенный ей такой цивилизацией. Однако в обществе зреет понимание, что рано или поздно иллюзорная идиллия закончится. Все чаще люди изобретают способы обеспечения энергией своих потребностей с минимальным ущербом для природы.

Водородные топливные элементы – Святой Грааль чистой энергии. Они перерабатывают водород, один из распространенных элементов периодической системы и выделяют лишь воду, самое распространенное на планете вещество. Радужную картину портит отсутствие у людей доступа к водороду, как веществу. Его много, но только в связанном состоянии, и добыть его куда сложнее, чем выкачать из недр нефть или выкопать уголь.

Один из вариантов чистого и безвредного для природы получения водорода – микробные топливные элементы (МТБ), использующие микроорганизмы для разложения воды на кислород и водород. Здесь тоже не все гладко. Микробы прекрасно справляются с задачей получения чистого топлива, но для достижения требуемой на практике эффективности МТБ нужен катализатор, ускоряющий одну из химических реакций процесса.

Этот катализатор – драгоценный металл платина, стоимость которого делает использование МТБ экономически неоправданным и практически невозможным.

Ученые из Университета Висконсин-Милуоки нашли замену дорогому катализатору. Вместо платины они предложили использовать дешевые наностержни из комбинации углерода, азота и железа. Новый катализатор представляет собой графитовые стержни с внедренным в поверхностный слой азотом и с сердечниками из карбида железа. В течение трехмесячного тестирования новинки, катализатор продемонстрировал возможности выше, чем у платины. Работа наностержней оказалась более стабильной и управляемой.

И что самое главное, детище университетских ученых значительно дешевле. Так стоимость платиновых катализаторов составляет примерно 60% стоимости МТБ, в то время как расходы на наностержни укладываются в 5% их нынешней цены.

По словам создателя каталитических наностержней профессора Юхонг Чена (Junhong Chen): «Топливные ячейки способны напрямую преобразовывать топливо в электричество. Вместе с ними электрическая энергия из возобновляемых источников может быть доставлена туда, куда необходимо, что чисто, эффективно и устойчиво».

Сейчас профессор Чен вместе со своей командой исследователей занят изучением точных характеристик катализатора. Их цель придать своему изобретению практическую направленность, сделать его пригодным для массового производства и применения.

По материалам Gizmag

www.facepla.net

Водородные топливные элементы и энергетические системы

Автомобиль работающий на воде скоро может стать настоящей реальностью а водородные топливные элементы будут установлены во многих домах...

Технология водородных топливных элементов не нова. Она началась в 1776 году, когда впервые Генри Кавендиш открыл водород во время растворения металлов в разбавленных кислотах. Первый водородный топливный элемент был изобретен уже в 1839 году Уильямом Гроув. С тех пор, водородные топливные элементы постепенно совершенствовались и в настоящее время они устанавливаются в космических челноках, снабжая их энергией и служа источником воды. Сегодня, технология водородных топливных элементов находится на грани появления их на массовом рынке, в автомобилях, домах и в портативных устройствах.

В водородном топливном элементе химическая энергия (в виде водорода и кислорода) преобразуется непосредственно (без горения) в электрическую энергию. Топливный элемент состоит из катода, электродов и анода. Водород подается в к аноду, где он разделяется на протоны и электроны. У протонов и электронов разные маршруты к катоду. Протоны движутся через электрод к катоду, а электроны чтобы добраться до катода проходят вокруг топливных элементов. Это движение создает в последствии используемую электрическую энергию. На другой стороне, протоны водорода и электроны в сочетании с кислородом, образуют воду.

Электролизеры являются одним из способов извлечения водорода из воды. Процесс в основном противоположен тому, что происходит при работе водородного топливного элемента. Электролизер состоит из анода, электрохимической ячейки и катода. Вода и напряжение подаются на анод, который расщепляет воду на водород и кислород. Водород проходит через электрохимическую ячейку к катоду а кислород подаётся к катоду напрямую. Оттуда, водород и кислород могут быть извлечены и сохранены. Во время, когда электричество не требуется производить, скопившийся газ может быть выведен из хранилища и пропущен обратно через топливный элемент.