Выбор системы охлаждения имеет большое значение. От неё зависит сохранность и усушка груза, расход энергии на еденицу перевозимой продукции, безопасность перевозки, эффективность использования грузового объема и т. д.

Рассмотрим основные требования, которым должна удовлетворять судовая система охлаждения трюмов:

Обеспечивать равномерное (однородное) температурное поле в любой точке трюма с минимальными отклонениями от оптимальных значений для данного груза;

Обладать большой аккумулирующей способностью (инерционностью) с целью замедления повышения температуры в трюме при временной остановке холодильной машины;

Обеспечивать возможно меньший температурный перепад между температурой груза и температурой кипения холодильного агента. Это позволит получить при заданной температуре камеры максимальное значение холодильного коэффициента машины и наименьшие энергозатраты на перевозку грузов.

Охлаждающие приборы и системы канализации холодоносителя должны иметь малую массу и габариты. Необходимо знать, что малые габариты охлаждающих поверхностей могут быть достигнуты только за счет повышения значений коэффициентов теплопередачи.

Обеспечивать надежность, простоту и удобство в эксплуатации, безопасность для людей и фузов, нормальное наблюдение за режимом охлаждения, легкость его регулирования, ревизии, ремонта и т.д.

Для провизионных камер сухогрузного судна экономически выгоднее использовать воздушную систему охлаждения с непосредственным испарениям хладагента в испарительных батареях. Так как системы с промежуточным хладоносителем имеют более низкую экономичность по сравнению с системой непосредственного охлаждения: теплопередача осуществляется дважды - от воздуха к рассолу и от рассола к хладагенту. Поэтому при прочих равных условиях общий перепад температуры между грузом и испаряющимся холодильным агентом возрастает и составляет 11 ...12°С, что ухудшает экономические показатели работы компрессора и повышает его размеры. Кроме того, возрастают расходы на привод рассольных насосов.

Системы с промежуточным хладоносителем также имеют низкую холодо-отдчу холодоносителя, что предопределяет большие массогабаритные показатели рассольных систем.

Воздушная система охлаждения получила широкое распространение на транспортных и производственных рефрижераторах, в особенности при использовании фреоновых холодильных машин. Особенно предпочтительна эта система для рефрижераторов, перевозящих дышащие грузы (фрукты, овощи).

Воздушная система охлаждения, обслуживаемая холодильными машинами на фреоне-R-22, наилучшим образом обеспечивает повышение технико-экономических показателей производственных и транспортных рефрижераторов.

Циркуляция охлажденного воздуха в камерах обеспечивается вентиляторами, прогоняющими воздух через воздухоохладители непосредственного охлаждения.

Значительно меньшие масса и габариты приборов охлаждения существенно увеличивают полезный объем камер.

Система воздушного охлаждения по сравнению с системой батарейного («тихого») охлаждения имеет ряд преимуществ и недостатков, взаимное влияние которых учитывается при технико-экономическом анализе сравниваемых систем. Преимушества воздушной системы: значительно меньшая металлоемкость, большая долговечность, более удобная эксплуатация, повышенная грузовмести-мость при прочих равных условиях. Все эти факторы уменьшают амортизацион-ные отчисления, эксплуатационные расходы и улучшают провозную способность судна. При наличии воздушной системы периодически проводящиеся оттайки воздухоохладителей позволяют более эффективно использовать производитель-ность холодильной машины в то время как при «тихом» охлаждении слой инея, нарастающий за весь период рейса, существенно ухудшает эффективность охлаждающих батарей и приводит к снижению холодильного коэффициента мапгины с соответствующим увеличением энергозатрат. К недостаткам воздушной системы относятся: повышенная холодопроизводительность установ-ки, связанная с необходимостью компенсации дополнительных теплопритоков эквивалентных мощности вентиляторов и несколько большая усушка продукта связанная с более интенсивным тепло- и массообменом.

Технико-экономические анализы воздушных систем охлаждения показывают преимущества этих систем перед система батарейного охлаждения, в связи с чем воздушная система охлаждения считается наиболее прогрессивной и перспективной.

Рис.2. Принципиальная схема воздушной системы охлаждения с непосредственным испарением судовых рефрижераторных помещений.

4. Выбор изоляционных материалов. Расчет изоляционной конструкции.

Основным потребителем холода в рефрижераторных перевозках является тепло, проникающее в охлаждаемые помещения извне через ограждающие их конструкции. Уменьшение внешних теплопритоков способствует уменьшению холодопотребности судна. Это возможно обеспечить путем осуществления тепловой изоляции ограждающих поверхностей. Чем ниже теплопроводность изоляционного материала и больше его толщина, тем меньше тепла проникает в помещение. Однако с увеличением толщины изоляции уменьшается полезный грузовой объем изолируемых помещений, возрастают стоимость изоляционного материала и его монтаж. На современных рефрижераторных судах изоляционные конструкции уменьшают объем трюма на 15...30%, что отрицательно вли-ивт на рентабельность перевозок. Поэтому для теплоизоляции применяют материалы, имеющие низкое значение коэффициента теплопроводности.

К изоляционным материалам, применяемым в судостроении, предъявляется ряд других важных требований, обусловливающих их высокую эффективность:

Высокие теплозащитные свойства (низкий коэффициент теплопроводности λ [Вт/(м·К)];

Малая плотность ρ, кг/м 3 ;

Высокая механическая прочность и эластичность, противостоящие вибрации и деформации корпуса судна;

Морозостойкость (способность противостоять разрушению изоляции при переменных температурных нагрузках);

Огнестойкость и негорючесть;

Отсутствие запахов и невосприимчивость к ним;

Малая влагоемкость и малая гигроскопичность;

Минимальная усадка насыпного изоляционного материала;

Не вызывать и не способствовать коррозии поверхностей;

Не влиять на здоровье людей;

Достаточная стойкость к гнилостным бактериям и грибкам;

Дешевизна, доступность, удобство при транспортировке, монтаже и эксплу-атации, долговечность.

Существующие изоляционные материалы не могут в достаточной степени удовлетворять одновременно всем перечисленным выше требованиям. Поэтому при их выборе ориентируются на выполнение только основных требовании м зависимости от назначения судна, района плавания и др. Кроме того, влиянии ряда недостатков может быть устранено либо значительно снижено созданном рациональной изоляционной конструкции, которая обеспечивает:

Предохранение изоляционной конструкции от увлажнения путем установки паровлагозащитного покрытия и (или) устройства осушающих слоев дня осушения изоляции в период эксплуатации;

Защиту изоляции от проникновения грызунов путем установки специаш, ных металлических сеток;

Непрерывность изоляционного слоя и его толщины, способствующих эффективности теплозащитных свойств ограждений в длительный эксплуатацион-ный период.

Хорошими изоляционными свойствами обладают материалы, состоящие из мелких и закрытых пор. В современных изоляционных материалах число закрытых пор, содержащихся в 1 см 3 материала, достигает нескольких тысяч. Такие материалы не требуют дополнительных мероприятий по пароизоляции и не нуждаются в осушении.

Наиболее современными представителями высокоэффективных теплоизоляционных материалов являются пенопласты. В последнее время получено много различных пенопластов, обладающих высокой стойкостью к увлажнению, высокой прочностью и низкими значениями плотности и коэффициента теплопроводности.

Поэтому в качестве теплоизоляционого материала провизионных камер будем использовать плиты из полихлорвиниловой смолы с неорганическим газо-образователем ПХВ-1 представляют собой пористый материал, ячейки которого заполнены воздухом и изолированы друг от друга тонкими стенками. ПХВ-1 не загнивает, тлеет в пламени, не вызывает коррозии. Плиты при нагревании позволяют создавать фасонные детали применительно к набору судна.

Теплофизические характеристики изоляционного материала:

Плотность – ρ = 90...130 кг/м 3

λ и з = 0,058 Вт/(м·К)

Изоляционные конструкции охлаждаемых помещений судов подразделяют на три основных типа: не прорезаемые стальным набором корпуса; перекрываю-щие набор, или нормальные и обходящие набор.

Х олодильные

камеры располагаются вблизи камбуза,

следовательно применем изоляционную

конструкцию первого типа для изолирования

гладких металлических поверхностей.

Такие конструкции не прорезают стальной

набор корпуса судна, поэтому их выполняют

из материалов с коэффициентами

тепло-проводности, отличающимися не

более чем в десять раз. Конструкции

такого рода применяют для изолирования

второго дна, палуб, переборок и гладких

сторон охлаждаемых помещений (рис.3.)

олодильные

камеры располагаются вблизи камбуза,

следовательно применем изоляционную

конструкцию первого типа для изолирования

гладких металлических поверхностей.

Такие конструкции не прорезают стальной

набор корпуса судна, поэтому их выполняют

из материалов с коэффициентами

тепло-проводности, отличающимися не

более чем в десять раз. Конструкции

такого рода применяют для изолирования

второго дна, палуб, переборок и гладких

сторон охлаждаемых помещений (рис.3.)

Рис.3. Изоляционная конструкция переборок.

1 – металлическая обшивка; 2 – подкрепляющие деревянные бруски;

3 – изоляционный материал; 4 – деревянная зашивка изоляции.

Простые конструкции изоляции гладких переборок, палубы, выполненные из материалов с мало отличающимися коэффициентами теплопроводности, рассчи-таны по законам параллельным тепловому потоку.

Расчет изоляционной конструкции по методу параллельных тепловых потоков:

Основные размеры конструкции:

S = 800 мм

С = 60 мм

δ д = 60 мм

δ из =150 мм

Деревянная зашивка и бруски – сосна вдоль волокон:

Плотность – ρ= 500 кг/м 3

Коэффициент теплопроводности – λ д = 0,4 Вт/(м·К)

Теплоемкость – с= 2,3 кДж/(кг·К)

/(0,15+0,06)= 1,90Вт/(м·К)

1/((0,15/0,058)+(0,06/)=0,37 Вт/(м·К)

((1,90·0,06)+ 0,37(0,8-0,06))/0,8=0,48 Вт/(м·К)

Расчет изоляционной конструкции методом круговых потоков:

Размеры

шпации:

Размеры

шпации:

b=70 мм Рис.4. Нормальная изоляционная конструкция

с продольным расположением брусков

тепловой поток идет по линии наименьшего сопротивления т.е. наибольшая длинна дуги четверти круга равна высоте профиля набора:

(2·170)/π=0,108 м

Шпация разбивается на 6 зон, ширина которых равна:

II. 2h/π= 0,108 м

III. S-b-4h/π=(800-70-4·170/π)/1000=0,514 м

IV. H-e-a-h(1-2/π)=(300-150-60-170(1-2/π))/1000=0,028 м

V. h+e+a-H-c=(170+150+60-300-60)/1000=0,020 м

Расчитываем тепловой поток каждой зоны:

m э =λ из /λ д =0,058/0,4=0,145 - толщина эквивалентная слою дерева толщиной 1м;

I зона:

зона:

0,690 рад

Коэффициент теплопроводности всей конструкции:

(0,0516+0,0425+0,1198+0,0072+0,00914+0,1311)/0,8=

Система кондиционирования воздуха предназначена для выполнения следующих функций:

- - обеспечения нормальных условий жизнедеятельности пассажиров и экипажа в полете и на земле;

- - охлаждения бортовой радиоэлектронной аппаратуры.

СКВ самолета состоит из двух подсистем, каждая их которых включает в себя:

- - систему отбора воздуха от двигателей самолета или от вспомогательной силовой установки;

- - систему охлаждения воздуха и его влажностной обработки;

- - систему подачи и распределения воздуха в кабине самолета;

- - систему контроля и управления.

Система отбора воздуха от двигателей

Отбор воздуха производиться от ступеней компрессора двигателей. Система отбора воздуха состоит из:

- - узла отбора воздуха от двигателя;

- - регулятора давления, который обеспечивает требуемое давление на входе в систему охлаждения;

- - теплообменного аппарата, обеспечивающего температуру на выходе из системы отбора не более 200 С.

Система охлаждения воздуха

По рекомендациям из методических указаний, для данного типа самолета, выбираем двухступенчатую двухтурбинную СКВ с влагоотделением в линии высокого давления и регенерацией теплоты на входе в турбину турбохолодильника (рис. 1)

Преимущество этой схемы СКВ перед схемами с влагоотделением в линии низкого давления заключается в более высокой степени осушки охлаждаемого воздуха. Применение второй ступени промежуточного сжатия охлаждаемого воздуха позволяет повысить экономичность и тепловую эффективность СКВ, а подогрев воздуха перед турбиной - увеличить ресурс работы турбохолодильника.

Воздух из системы отбора подается в систему охлаждения через регулятор расхода. Сначала воздух охлаждается в предварительном теплообменнике АТ1 до некоторой температуры (определена в п.3), затем поступает в компрессор КМ турбохолодильной установки ТХ. После компрессора воздух поступает в «петлю» отделения влаги перед турбиной Т, которая образована регенеративным теплообменником АТ3, для испарения конденсата, и конденсатором АТ4 для конденсации влаги. Охлаждение воздуха в конденсаторе до необходимой температуры производится воздухом, выходящем из турбины. Водный конденсат отделяется во влагоотделителе ВД и впрыскивается в магистраль продувки основного теплообменника и далее в атмосферу. От установок охлаждения левого и правого борта воздух поступает в единый коллектор холодного воздуха, а оттуда - в кабину.

Рис.1.

Система распределения и подачи воздуха

Система распределения и подачи предназначена для подготовки воздушной смеси с необходимыми параметрами, ее подачу в кабину и распределения в салонах, кабине экипажа и бытовых помещениях самолета. Система включает в себя:

- - коллектор холодного воздуха;

- - коллектор горячего воздуха;

- - датчики температуры и давления воздуха в кабине;

- - устройства распределения воздуха в салонах, кабине экипажа и бытовых помещениях.

Регулирование температуры воздуха в кабине производиться подмешиванием горячего воздуха в воздух из системы охлаждения.

Часть воздуха из пассажирских салонов с помощью электровентиляторов через фильтры подается в эжекторы, в которых происходит смешивание свежего и использованного воздуха и его подачи в коллектор холодного воздуха. Эжекторы выполнены так, что воздух после них может поступать: смешанный - в салоны, а свежий - в кабину экипажа.

Способ охлаждения во многом определяет конструкцию радиоэлектронной аппаратуры (РЭА), поэтому даже на ранней стадии проектирования, то есть на стадии технического предложения или эскизного проекта, необходимо выбрать систему охлаждения РЭА. Для предварительной оценки и выбора способа охлаждения, необходимо определить два основных показателя /1, стр.119/.

Первый показатель - перегрев относительно окружающей среды Tc корпуса наименее теплостойкого элемента, для которого допустимая температура имеет минимальное значение. Этот показатель определяется по формуле

υс = Ti min - Tc (2.1)

где Ti min - допустимая температура корпуса наименее теплостойкого элемента;

Тс - температура окружающей среды (задана в техническом задании).

Так как все элементы по условию технического задания одинаковы, но на них выделяются разные мощности, то наиболее большое тепловыделение будет у третьего транзистора. Для этих элементов минимальное значение допустимой температуры равно T min = 373 К.

Подставляя значение Тс = 323 К и выбранное минимальное значение допустимой температуры T min = 373 К в формулу (2.1), получим

υс = 373 - 323 = 50 К

Второй показатель q равен плотности теплового потока, проходящего через условную площадь поверхности Ап теплообмена

q = Фkн1/Ап (2.2)

где Ф - суммарная мощность, рассеиваемая в блоке;

kн1 - коэффициент, учитывающий давление воздуха;

Ап - условная площадь поверхности теплообмена.

Условная площадь поверхности теплообмена Ап определяется по следующей формуле

Ап = 2 (2.3)

где L1, L2, L3 - горизонтальные и вертикальные размеры блока, указанные в техническом задании, в метрах;

Кз - коэффициент заполнения.

В данном случае имеем значения: L1 = 0,34 м, L2 = 0,17 м, L3 = 0,1 м, Кз = 0,31.

Подставляя эти значения в формулу (2.3), получим

Ап = 2Ч = 0,15 м2

Зная, что мощность составляет Ф = 34 Вт, kн1 = 1,2 при Н1= 0,05 МПа и Ап = 0.15 м2, по формуле (2.2) рассчитаем второй показатель и получим

q = 34Ч1,2 / 0,15 = 272 Вт/м2

lg q = 2,4 (2.4)

Полученные в результате расчетов показатели υс = 50 К и lg q = 2,4, являются координатами точки.

Рисунок 2 - Области целесообразного применения различных способов охлаждения.

Где 1 - свободное воздушное; 2 - свободное и принудительное воздушное; 3 - принудительное воздушное; 4 - принудительное воздушное и жидкостное; 5 - принудительное испарительное; 6 - принудительное жидкостное и свободное испарительное; 7 - принудительное жидкостное, свободное и принудительное испарительное; 8 - свободное принудительное и свободное испарительное; 9 - свободное и принудительное испарительное.

Из рисунка 2 получим, что данная точка попадает на границу области 1 и 2. Таким образом, возможно применение как свободного, так и принудительного охлаждения. Остановимся на выборе свободного воздушного охлаждения.

Рисунок 3 - Вероятностные кривые для РЭА в перфорированном корпусе при свободном воздушном охлаждении

Из рисунка 3 находим вероятность нормального охлаждения, для выбранного способа охлаждения. Из графика находим что вероятность р=0,8. Следовательно, подобный способ охлаждения может быть выбран, но следует уделить внимание анализу теплового режима в дальнейшем.

РЕФЕРАТ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ. . . . . . . . 6

ВВЕДЕНИЕ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1. ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ СУШКИ И

ОХЛАЖДЕНИЯ ПРОДУКТОВ. . . . . . . . . . . . . . . . . . . . . 9

1.1 Основные методы сушки и охлаждения продуктов. . . . . . . . 9

1.2 Обоснование выбора охладителя. . . . . . . . . . . . . . . . . . 14

2. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА. . . . . . . . . . 16

3. ХАРАКТЕРИСТИКА ПРОИЗВОДИМОЙ ПРОДУКЦИИ. . . . . . 17

4. ХАРАКТЕРИСТИКА СЫРЬЯ, МАТЕРИАЛОВ,

ПОЛУПРОДУКТОВ И ЭНЕРГОРЕСУРСОВ. . . . . . . . . . . . . 21

5. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И СХЕМЫ. . 25

5.1 Стадии технологического процесса. . . . . . . . . . . . . . . . . 25

5.3 Прокалка бихромата аммония. . . . . . . . . . . . . . . . . . . . 27

5.4 Очистка отходящих от прокалочной печи газов. . . . . . . . . . 27

5.5 Загаска спека окиси хрома. . . . . . . . . . . . . . . . . . . . . . 29

5.6 Фильтрация пульпы и промывка осадка окиси хрома. . . . . . . 30

5.7 Сушка и охлаждение окиси хрома металлургической. . . . . . . 32

5.8 Очистка отходящих газов от сушилки. . . . . . . . . . . . . . . 33

5.9 Фасовка и упаковка готового продукта. . . . . . . . . . . . . . . 34

6. НОРМЫ РАСХОДА ОСНОВНЫХ ВИДОВ СЫРЬЯ,

МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ. . . . . . . . . . . . . . . 35

7. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ХОЛОДИЛЬНО –

ТРАНСПОРТНОЙ ТРУБЫ. . . . . . . . . . . . . . . . . . . . . . . 38

7.1 Исходные данные. . . . . . . . . . . . . . . . . . . . . . . . . . . 38

7.2 Физические параметры теплоносителей. . . . . . . . . . . . . . 39

7.3 Расчет теплового баланса. . . . . . . . . . . . . . . . . . . . . . 39

7.4 Определение коэффициентов теплоотдачи и теплопередачи. . . 44

7.4.1 Определение коэффициента теплоотдачи от окиси хрома

к стенке. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

7.4.2 Определение коэффициента теплоотдачи от воды к стенке. . . . 45

7.4.3 Определение коэффициента теплопередачи. . . . . . . . . . . . 50

7.5 Определение поверхности теплообмена. . . . . . . . . . . . . . 51

7.6 Расчет материального баланса. . . . . . . . . . . . . . . . . . . . 52

7.7 Кинематический расчет привода. . . . . . . . . . . . . . . . . . 53

8. РАСЧЕТЫ НА ПРОЧНОСТЬ. . . . . . . . . . . . . . . . . . . . . . 56

8.1 Расчет на прочность бандажей. . . . . . . . . . . . . . . . . . . . 56

8.2 Расчет корпуса холодильно-транспортной трубы на прочность. 62

9. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА. . . . . . . . . 65

9.1 Введение в раздел. . . . . . . . . . . . . . . . . . . . . . . . . . 65

9.2 Характеристика основных опасностей производства

и условий труда. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

9.3 Обеспечение безопасности работы. . . . . . . . . . . . . . . . . . 67

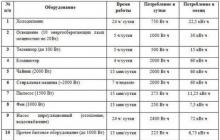

9.3.1 Электробезопасность. . . . . . . . . . . . . . . . . . . . . . . . . 67

9.3.2 Пожарная безопасность. . . . . . . . . . . . . . . . . . . . . . . 70

9.3.3 Защита от шума и вибрации. . . . . . . . . . . . . . . . . . . . . 71

9.3.4 Промышленное освещение. . . . . . . . . . . . . . . . . . . . . . 73

9.3.5 Микроклимат в рабочей зоне. . . . . . . . . . . . . . . . . . . . . 74

9.4 Экологичность проекта. . . . . . . . . . . . . . . . . . . . . . . . 75

9.5 Возможность аварийных ситуаций. . . . . . . . . . . . . . . . . 82

9.6 Чрезвычайные обстоятельства. . . . . . . . . . . . . . . . . . . . 82

9.7 Заключение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84

10. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА. . . 87

10.1 Введение в раздел. . . . . . . . . . . . . . . . . . . . . . . . . . 87

10.2 Расчет капитальных затрат. . . . . . . . . . . . . . . . . . . . . 87

10.3 Расчет ремонтных затрат на систему охлаждения окиси хрома. . 87

10.4 Расчет затрат на обслуживание охладителя. . . . . . . . . . . . . 96

10.5 Расчет себестоимости охлаждения окиси хрома. . . . . . . . . . 98

10.6 Расчет окупаемости. . . . . . . . . . . . . . . . . . . . . . . . . 101

10.7 Выводы по разделу. . . . . . . . . . . . . . . . . . . . . . . . . 103

11. ЭНЕРГОСБЕРЕЖЕНИЕ. . . . . . . . . . . . . . . . . . . . . . . . 104

ЗАКЛЮЧЕНИЕ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

БИБЛИОГРАФИЧЕСКИЙ СПИСОК. . . . . . . . . . . . . . . . . . 108

РЕФЕРАТ

Тема дипломного проекта: “Холодильно-транспортная труба для охлаждения продуктов после операций сушки и прокалки”.

Целью данного проекта является теоретическое обоснование возможного увеличения производительности по готовому продукту существующей холодильно-транспортной трубы.

На основании литературного обзора было принято решение о разработке охладителя на основе барабанного аппарата с водяным охлаждением.

Проведен расчет площади и коэффициента теплопередачи (F =14,16м 2 , К=213,5Вт/(м 2 К)) в аппарате, доказывающий его работоспособность при данных условиях работы. Производительность аппарата составляет 8000кг/час по охлажденному продукту.

В дипломном проекте выполнены технологические расчеты охладителя, прочностные расчеты, разработаны мероприятия по охране труда, рассмотрены вопросы безопасности и экологичности проекта, произведен расчет экономической эффективности проекта. Срок окупаемости охладителя составит менее одного года.

В данном проекте рассмотрен вариант работы аппарата на примере охлаждения окиси хрома, кроме того холодильно-транспортная труба может использоваться и для охлаждения других порошкообразных или гранулированных продуктов.

Пояснительная записка содержит:

Страниц……………………………109

Рисунков……………………..…..….19

Таблиц………………………………22

Библиографических ссылок……….24

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ.

| № п/п | Наименование документа | Обозначение документа | Формат |

| Производство окиси хрома металлургической. Технологическая схема. | 260601 065000 2766 ТЗ | 2 Х А1 | |

| Холодильно-транспортная труба. Чертеж общего вида. | 260601 065100 2766 ВО | А1 | |

| Венец. Сборочный чертеж. | 260601 065110 2766 СБ | А1 | |

| Кожух. Сборочный чертеж. | 260601 065120 2766 СБ | А3 | |

| Труба. Сборочный чертеж. | 260601 065130 2766 СБ | А3 | |

| Кожух. Сборочный чертеж. | 260601 065140 2766 СБ | А3 | |

| Кожух. Сборочный чертеж. | 260601 065150 2766 СБ | А3 | |

| Кожух. Сборочный чертеж. | 260601 065160 2766 СБ | А3 | |

| Группа моторно-редукторная. Сборочный чертеж. | 260601 065170 2766 СБ | А1 | |

| Спираль. Сборочный чертеж. | 260601 065180 2766 СБ | А3 | |

| Станция опорная с упором. Сборочный чертеж. | 260601 065190 2766 СБ | А1 | |

| Крышка. Сборочный чертеж. | 260601 065121 2766 СБ | А3 | |

| Основание. Сборочный чертеж. | 260601 065122 2766 СБ | А3 | |

| Узел подачи воды. Сборочный чертеж. | 260601 065123 2766 СБ | А3 | |

| Полукольцо | 260601 065121. 03 2766 | А4 | |

| Полукольцо | 260601 065124 2766 | А4 | |

| Фланец | 260601 065125 2766 | А3 |

ВВЕДЕНИЕ

В данном дипломном проекте произведен расчет холодильно-транспортной трубы, предназначенной для охлаждения окиси хрома. В настоящее время на ЗАО «Русский хром-1915» в производстве окиси хрома металлургической применяется холодильно-транспортная труба производительностью 4 т/ч по готовому продукту. Мощностей завода достаточно, чтобы увеличить производительность в два раза. Поэтому целью дипломного проекта является теоретическое обоснование возможного увеличения производительности по готовому продукту существующей холодильно-транспортной трубы.

Важность производимого продукта на сегодняшний день очевидна. Это связано с тем, что техническая окись хрома предназначается для металлургической и лакокрасочной промышленности, производства строительных материалов, а также для полировальных процессов в часовой, приборостроительной, машиностроительной и других отраслей промышленности.

Техническая окись хрома - это основной продукт для производства металлургического хрома. Хром и его сплавы - это жаростойкие и коррозионностойкие стали и сплавы.

1. ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ СУШКИ И ОХЛАЖДЕНИЯ ПРОДУКТОВ

1.1 Основные методы сушки и охлаждения продуктов

В производстве твердых порошкообразных или гранулированных продуктов пищевой и химической промышленности основными технологическими операциями, обеспечивающими необходимые качественные характеристики конечного продукта, являются сушка исходных сырьевых смесей и последующее охлаждение продукта до температуры фасовки и хранения.

Одними из наиболее широко применяемых для этих целей агрегатов являются вращающиеся барабанные аппараты. Холодильники барабанного типа предназначены для охлаждения сыпучих взрывобезопасных материалов. В зависимости от способа охлаждения обрабатываемого материала в барабане аппараты классифицируются на холодильники с воздушным охлаждением и холодильники с водяным охлаждением. Холодильник представляет собой цилиндрический корпус, установленный на роликовых опорах (рисунок 1.1).

Рисунок 1.1 – Холодильник барабанного типа.

Вращение аппарата осуществляется от индивидуального привода. Холодильники могут изготавливаться диаметром от 0,5 до 4,5м и длиной от 2,5 до 70м. Производительность определяется геометрическими размерами, скоростью вращения, углом наклона барабана и температурными требованиями технологии обработки материала. Для перемещения материала холодильники изготавливаются с различными типами насадок в зависимости от обрабатываемого продукта.

К достоинствам этих охладителей относятся: простота конструкции, относительно легкое регулирование производительности аппарата, надежность в эксплуатации.

Большая металлоемкость и громоздкость являются недостатками барабанных аппаратов.

Для охлаждения гранулированных материалов часто применяют пластинчатые холодильники (рисунок 1.2).

Рисунок 1.2 – Пластинчатый холодильник.

Теплообменник состоит из трех вертикально расположенных секций (в зависимости от требуемой температуры охлаждения количество секций возможно изменять), загрузочного и разгрузочного бункера. Разгрузочный бункер снабжен двумя вибромоторами. Для контроля уровня загрузки и температуры предусмотрены уровнемер и термопары.

В секциях установлен ряд вертикальных пустотелых пластин изготовленных из нержавеющей стали. Пластины являются независимыми. В пластинах предусмотрен оптимальный поток воды с минимумом застойных зон. Гранулы удобрений массовым потоком медленно двигаются самотеком между пластинами. Предусмотрена продувка сухим воздухом, предотвращающая затор гранул. Охлаждающая вода проходит через пластины в целях эффективности - противотоком. Поток продукта регулируется шиберным питателем.

Аппарат отличается легкостью ремонта и обслуживания (навесная дверь, люк в накопительном бункере), простотой системы, легкостью монтажа.

Аппарат применяется для эффективного косвенного охлаждения прилированных и гранулированных удобрений (в частности аммиачной селитры) и характеризуется следующими достоинствами:

Компактность и большая поверхность теплообмена;

Конструкция не требует применения аспирационного оборудования;

Процесс движения гранул селитры между близко расположенными неровными пластинами в охладителе по своей сути близок к ламинарным псевдоожиженным слоям;

Нет соприкосновения охлаждающего агента и гранул селитры, процесс теплообмена осуществляется через стенку;

Существенно снижается истирание гранул;

Снижается загрязнение охлаждаемого продукта.

Благодаря указанным достоинствам становится возможным регулирование степени охлаждения за счет применения более охлажденной воды, исключение дополнительной перерекристаллизации, вызывающей снижение качества продукции, исключение увлажнения, снижение потерь.

Недостатком аппарата является то, что он требует исполнения специального профиля пластин, производство которых в России не налажено. Требуется закупка этих пластин за рубежом, что существенно удорожает стоимость аппарата. Холодильник используется в случаях выполнения специальных требований технологии производства продукта, например, для производства нитрата аммония.

Иногда для охлаждения гранулированных продуктов используют трубчатые теплообменные аппараты (рисунок 1.3).

Рисунок 1.3 – Трубчатый охладитель.

Для того, чтобы материал продвигался по трубкам, необходима установка вибропривода для их встряхивания. В межтрубное пространство можно подавать как воду, так и воздух в зависимости от технологических нужд.

Достоинства теплообменника: компактность при большой поверхности теплообмена; нет соприкосновения охлаждающего агента и гранул.

Недостаток: необходимо точное соблюдение технологии, чтобы не было налипания на стенках трубок.

Для сушки и охлаждения как гранулированных, так и порошкообразных материалов часто используют аппараты виброкипящего слоя. Применяют также и комбинированные аппараты (рисунок 1.4), в которых перенос тепла осуществляется в псевдоожиженном слое и через стенку встроенных теплообменных трубок, в которые подается охлаждающая вода.

Рисунок 1.4 – Холодильник комбинированного типа.

Достоинства: компактность при большой поверхности теплообмена.

Недостатком является большой пылеунос, а, следовательно, и необходимость установки системы очистки воздуха. Применение доступного, но малоинтенсивного воздушного охлаждения ограничивается требованиями к чистоте, температуре и сухости воздуха. Малая интенсивность охлаждения за счет обдува и естественной конвекции требуют значительное количество охлаждающего воздуха. Использование установок подготовки и очистки отработанного воздуха требует высоких затрат.

Для охлаждения материала, получаемой обжигом во вращающихся печах, широко используют компактные охладители шахтного типа (рисунок 1.5).

В них через слой зернистого продукта, перемещающегося сверху вниз между вертикально расположенными параллельными колосниковыми решетками, продувается воздух. Истирание материала в охладителях такого типа незначительное .

Главным достоинством этого теплообменника является его компактность.

Рис. 1.5 – Шахтный холодильник: 1 – шахта; 2,3 – колосниковые решетки; 4 – рассекатель; 5- приемная воронка; 6 – патрубки для ввода воздуха; 7 – качающийся питатель; 8 – конвейер.

Недостатком холодильников такого типа является деформация металлического каркаса и колосников решетки, перегородок и других узлов, под влиянием высокой температуры, что приводит к попаданию продукта в центральный воздушный канал и нарушению нормального режима работы. Для надежной работы охладителей данного типа необходимо: изготовление колосников и конструкции рамы, особенно в горячей зоне, из жаропрочного металла.

Обоснование выбора охладителя

Для охлаждения окиси хрома металлургической наиболее целесообразно использование барабанного аппарата с водяным охлаждением. Это связано с тем, что водяное охлаждение является наиболее эффективным и возможно регулирование степени охлаждения продукта за счет изменения температуры подаваемой для охлаждения воды. Отсутствие пылеуноса оказывает большой экологический и экономический эффект, так как окись хрома является потенциально опасным химическим и биологическим веществом, и степень очистки воздуха после охлаждения должна быть очень высокой. Это значит необходима серьезная система очистки воздуха, что ведет за собой дополнительные капитальные вложения.

Кроме того, барабанный аппарат является простым в обслуживании и надежным в работе.

В данном дипломном проекте произведена конструкторская разработка холодильно-транспортной трубы производительностью 8000 кг/час по готовому продукту.

Цель работы - увеличение производительности охлаждения окиси хрома.

Данная методика является лишь началом гармонизации общей методики, изложенной во всех частях EN 15316, по определению суммарного энергопотребления конечными потребителями (система отопления и горячего водоснабжения), внешними сетями и источниками генерирования энергии (котельной установкой, биоустановкой, солнечными коллекторами, тепловым насосом, когенерационной установкой и др.). Приведенная европейская норма включена в перечень усовершенствований украинской нормативно-правовой базы по энергоэффективности в строительной отрасли «Отраслевой программы повышения энергоэффективности в строительстве на 2010-2014 гг.».

Обращаем внимание, что данная методика является количественным выражением влияющих факторов энергоэффективности систем отопления, изложенных в ДСТУ Б А.2.28:2010, раздел «Энергоэффективность», в составе проектной документации объектов. Однако данная методика пока не является полной. Она не охватывает дополнительных затрат энергии системы отопления — насосом в различных системах отопления, автоматикой и приводами клапанов — изложенных в EN 1531623:2007 «Heating systems in buildings. Method for calculation of system energy requirements and system efficiencies. Part 23: Space heating distribution systems».

Уравнение (1) методики детализируют влияющие факторы различных систем отопления (водяная, электрическая, воздушная, инфракрасная) во всем многообразии их современного технического оснащения. Но пока оно не охватывает новейшего энергоэффективного оборудования для систем отопления, такого как комбинированные клапаны для двухтрубных систем (Danfoss ABQM), термобалансировочные клапаны для однотрубных систем (Danfoss ABQT), которые превзошли на сегодняшний день показатели энергоэффективности технических решений, включенных в уравнение (1).

К сожалению, методика, тем более межгосударственная, разрабатываемая и утверждаемая годами, не поспевает за научно-техническим прогрессом. Также методика охватывает большинство применяемых сегодня технических решений при отоплении зданий и является существенным развитием действующих на Украине нормативных методик, изложенных в п. 6 приложения 12 изм. №1:1996 к СНиП 2.04.05-91 «Отопление, вентиляция и кондиционирование», а также в п. 5.2 ДСТУН Б А.2.25:2007 «Руководство по разработке и составлению энергетического паспорта зданий».

В методике приведены ссылки на прДСТУН Б В.1.1ХХХ:201Х «Строительная климатология». Данный стандарт выйдет в 2011 г. Также в методике есть ссылки на норматив EN 14336:2004 «Heating systems in buildings. Installation and commissioning of water based heating systems», который необходимо использовать при обязательной наладке систем отопления. Требования этой европейской нормы относительно испытания трубопроводов под давлением уже изложены в ДСТУ Б В.2.544:2010 «Проектирование систем отопления зданий с тепловыми насосами», который модифицирован к EN 15450:2007. С методами гидравлической наладки систем отопления можно ознакомиться в книге В.В. Пыркова «Гидравлическое регулирование систем отопления и охлаждения. Теория и практика» 2010 г., а также в обучающих фильмах, выложенных на сайте компании Danfoss (www.danfoss.com)*.

Требования к EN 14336:2004 запорно-регулирующей арматуре для наладки состоят в следующем:

❏ перед проектированием системы отопления, проектировщик обязан определиться с методом и приборами для наладки системы и применить запорно-регулирующую (в данном контексте — балансировочную) арматуру, позволяющую реализовать выбранный метод;

❏ комплектация и монтаж системы должны полностью отвечать проекту.

В конце методики приведен пример сопоставления энергопотребления системой электрического и водяного отопления. Пример является реализацией требований п. 5.24 изм. №1:2009 к ДБН В.2.215-2005 «Жилые здания», в соответствии с которыми применение систем электроотопления, за исключением систем электроотопления от возобновляемых источников энергии, требует технического и экономического обоснования. В примере есть ссылки на новую редакцию прДБН В.2.524:201Х «Электрические кабельные системы отопления», с которой вы ознакомитесь в 2011 г.

Обращаем внимание, что в соответствии с требованиями п. 5.24 и 5.25 изм. №1:2009 к ДБН В.2.215-2005 применение местной котельной и квартирных газовых генераторов также требует технического и экономического обоснования. Эти требования адаптированы к положению ст. 6 Директивы 2010/31/ЕС «Energy Performance of Buildings», а также проекта закона Украины «Об энергетической эффективности зданий», в соответствии с которыми местные котельные и квартирные газовые генераторы не входят в перечень альтернативных источников энергии при теплообеспечении зданий. Для осуществления технического и экономического обоснования указанных технических решений необходимо гармонизировать наши нормы к соответствующим частям EN 15316.

Методика

1. Техническое и экономическое обоснование выбора системы отопления здания осуществляют путем сравнения вариантов проектных решений по энергопотреблению.

2. Комплексное определение энергоэффективности проектного решения с учетом энергоэффективности источника энергии, внешних энергопередающих сетей и систем теплопотребления здания рекомендуется осуществлять по методике в EN 15316 (все части).

3. Упрощенное сравнение вариантов проектных решений — лишь по энергоэффективности распределения тепловой энергии системой отопления в здании без учета дополнительных энергозатрат на работу электрооборудования водяной системы отопления (насоса, электроники, электроприводов и др.) — рекомендуется осуществлять по методике в EN 1531621 .

3.1. Варианты проектных решений сравнивают по расчетному расходу тепловой энергии за отопительный период, определяемому по сумме ежемесячных расчетных расходов.

3.2. Для здания с различными внутренними температурными условиями или с конструктивно отличающимися системами отопления сравнение осуществляют соответственно по каждой температурной зоне здания или по зоне действия системы. Здание разделяют на температурные зоны при разности температуры воздуха в отапливаемых помещениях более чем на 3 °C (кроме квартир).

3.3. Расчетный расход тепловой энергии системой отопления здания Qem, ls, год за отопительный период в зависимости от степени детализации влияющих факторов энергоэффективности системы — применяемого оборудования, схемного решения, средств регулирования, характеристик отапливаемого помещения — определяют по уравнению (1):

Здесь fhudr — коэффициент, учитывающий выполнение гидравлической балансировки системы; fim — коэффициент, учитывающий применение периодического теплового режима помещения; frad — коэффициент, учитывающий влияние лучистого теплообмена; ηem — обобщающий коэффициент, учитывающий условия теплоотдачи системы:

где ηstr — коэффициент, учитывающий влияние градиента (стратификации) температуры воздуха в помещении, для некоторых систем — среднее арифметическое коэффициентов ηstr1 (учитывает температуру теплоносителя) и ηstr2 (учитывает условия установки отопительного прибора); ηctr — коэффициент, учитывающий применяемый вид регулирования температуры воздуха в помещении; ηemb — коэффициент, учитывающий теплопоступления в отапливаемое помещение от встроенных нагревательных элементов (для панельно-лучистых систем), для некоторых систем является среднеарифметическим коэффициентов ηemb1 (учитывает тип панельно-лучистой системы) и ηemb2 (учитывает теплоизоляцию панельно-лучистой системы к смежным помещениям).

Дальнейшие переменные в формуле (1): n — количество полных и неполных iх месяцев отопительного периода; Qk — общие теплопотери здания через его тепловую оболочку в iм месяце отопительного периода, кВт⋅ч (определяют в соответствии с 5.3 ДСТУН БА.2.25 , рассчитывая количество градусосуток для полных и неполных месяцев отопительного периода в соответствии с 5.5 прДСТУН Б В.1.1ХХХ:201Х ); Qвн — внутренние теплопоступления в iм месяце отопительного периода, кВт⋅год (определяют в соответствии с 5.8 ДСТУН Б А.2.25, принимая при этом количество градусо-суток полного месяца и неполного месяца в соответствии с табл. 3 прДСТУН Б В.1.1ХХХ:201Х; теплопоступления в других типах зданий определяют по справочным данным для соответствующего оборудования, технологического процесса и др.); Qs — теплопоступления через окна и другие свето-прозрачные ограждающие конструкции здания от суммарной (прямой и рассеянной) солнечной радиации при средних условияхоблачности в iм месяце отопительного периода, кВт⋅ч (определяют в соответствии с 5.9 ДСТУН Б А.2.25, принимая интенсивность солнечной радиации за полный месяц и определяя путем интерполирования за неполный месяц отопительного периода в соответствии с табл. 8 прДСТУН Б В.1.1ХХХ:201Х; количество суток неполного месяца определяют в соответствии с табл. 3 прДСТУН Б В.1.1ХХХ:201Х); v — коэффициент утилизации теплопритоков (учитывает способность здания воспринимать теплопритоки), для зданий без автоматического регулирования температуры воздуха в помещениях v = 0, для зданий с автоматическим обеспечением регулирования температуры воздуха в помещениях определяют в соответствии с рис. 1 по критерию тепловой инерции D, который определяют по уравнению (4) в ДБН В.2.631 .

4.3.1. Влияющие факторы энергоэффективности водяной системы отопления с отопительными приборами (радиатор, конвектор и др.) в помещениях высотой не более 4 м представлены в табл. 1 и 2. Коэффициент, учитывающий применение периодического теплового режима помещений, принимают fim = 0,97. Коэффициент, учитывающий влияние лучистого теплообмена, принимают frad = 1,0. Коэффициент, учитывающий гидравлическую наладку системы fhudr, принимают в соответствии с табл. 2.

4.3.2 . Влияющие факторы энергоэффективности панельно-лучистой водяной или электрической системы отопления с интегрированными в строительные конструкции нагревательными панелями в помещениях высотой не более 4 м представлены в табл. 3 и 4.

Коэффициент, учитывающий применение периодического теплового режима помещений, принимают fim = 0,98. Коэффициент, учитывающий влияние лучистого теплообмена, принимают frad = 1,0. Коэффициент, учитывающий гидравлическую наладку системы fhudr, принимают в соответствии с табл. 4.

4.3.3. Влияющие факторы энергоэффективности электрической системы отопления в помещениях высотой не более 4 м представлены в табл. 5. Коэффициент, учитывающий применение периодического теплового режима помещений, принимают fim = 0,97 (применяют в системах с интегрированной обратной связью). Коэффициент, учитывающий влияние лучистого теплообмена, принимают frad = 1,0.

4.3.4. Влияющие факторы энергоэффективности воздушного отопления нежилых зданий с помещениями высотой не более 4 м представлены в табл. 6.

4.3.5. Влияющие факторы энергоэффективности систем в помещениях высотой от 4 до 10 м (здания со значительным внутренним пространством) представлены в табл. 7. Параметры системы воздушного отопления:

❏ для промежуточной высоты помещения определяют как арифметическое среднее для систем с вертикальными или горизонтальными струями;

❏ для панельно-лучистой системы водяного отопления при высоте размещения не более 4 м принимают параметр ηem для высоты помещения 4 м; при этом ηrad = 1.

Величину коэффициента, учитывающего влияние лучистого теплообмена, принимают frad = 0,85. Данный коэффициент является усредненным для разных систем в помещениях со значительным внутренним пространством.

4.3.6. Влияющие факторы энергоэффективности систем в помещениях высотой более 10 м (здания со значительным внутренним пространством) представлены в табл. 7. Параметры системы воздушного отопления (ВО) при промежуточной высоте помещения определяют как арифметическое среднее для систем с горизонтальными или вертикальными струями.

Коэффициент, учитывающий влияние лучистого теплообмена, принимают frad = 0,85. Данный коэффициент является усредненным для разных систем в помещениях со значительным внутренним пространством.

4.4. Пример

4.4.1. Условие: в здании с помещениями высотой до 4 м сравнить электрическую кабельную систему отопления прямого действия (ЕКС ОПД) с радиаторной системой центрального водяного отопления.

4.4.2. Исходные данные: теплопотери здания за отопительный период, определенные как сумма ежемесячных теплопотерь, составляет 150 кВт⋅ч/год. Помещения с автоматическим регулированием температуры воздуха. Значения параметров ЕКС ОПД в соответствии с 4.3.2.:

❏ двухпозиционное регулирование (величина ηctr = 0,91);

❏ помещения с сухими полами (величнина ηstr = 1, ηemb1 = 0,96);

❏ нагревающие панели с минимальной теплоизоляцией в соответствии с 5.2.2 прДБН В.2.524 ηemb2 = 0,95;

❏ применение периодического теплового режима помещений fim = 0,98, влияние лучистого теплообмена frad = 1,0; \

❏ гидравлическая наладка системы fhudr не учитывается.

Значения параметров водяной системы отопления в соответствии с 4.3.1.:

❏ Прегулирование (2 K) терморегуляторами на приборах отопления ηctr = 0,93;

❏ температурный напор 60 K (при 90/70)ηstr1 = 0,93;

❏ отопительные приборы установлены у внешних стен с окнами без радиационной защиты ηstr2 = 0,83, ηemb = 1;

❏ применение периодического теплового режима fim = 0,98;

❏ влияние лучистого теплообмена (величина frad = 1,0);

❏ гидравлическая наладка системы автоматическими балансировочными клапанами для каждой квартиры (количество радиаторов в квартирах не превышает восьми) fhudr = 1,0.

4.4.3. Расчетный расход тепловой энергии за отопительный период ЕКС ОПД в соответствии с уравнениями (1) и (2):

Расчетный расход тепловой энергии за отопительный период водяной системой отопления в соответствии с уравнениями (1) и (2) без учета дополнительного расхода энергии на работу электрооборудования (насоса, электроники, электроприводов клапанов и пр.) а также без учета потерь энергии в источнике энергии и теплосетях:

4.4.4. Расчетный расход тепловой энергии за отопительный период ЕКС ОПД в сравнении с водяной системой центрального отопления меньше на:

что составляет:174,95 - 166,85 = 8,1 кВт.

- EN 1531621:2007. Heating systems in buildings. Method for calculation of system energy requirements and system efficiencies. Part 21.

- ДСТУ Б А.2.28:2010. Розділ «Енергоефективність» у складі проектної документації об’єктів.

- ДСТУН Б А.2.25:2007. Настанова з розроблення та складання енергетичного паспорта будівель.

- прДСТУН Б В.1.1ХХХ:201Х. Будівельна кліматологія. 5. ДБН В.2.631:2006. Теплова ізоляція будівель.

- EN ISO 13790:2008. Energy performance of buildings. Calculation of energy use for space heating and cooling.

- EN 14336:2004. Heating systems in buildings. Installation and commissioning of water based heating systems.

- прДБН В.2.524:201Х. Електрична кабельна система опалення.