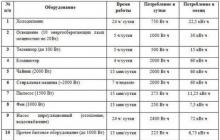

Доменная печь, или, как её часто называют, домна, предназначена для выплавки железа из железной руды. Происходит это в результате химических реакций, протекающих при высокой температуре. На заключительной стадии процесса выплавленное железо насыщается углеродом и превращается в чугун (см. Железо, сталь, чугун).

Доменная печь.

В домне расплавляют, как правило, не железную руду, а агломерат (спекшуюся в куски мелкую руду) или окатыши (комки сферической формы, получаемые из мелкой руды или тонкоизмельченного концентрата). Их загружают в печь послойно, перемежая коксом. Так же послойно в домну добавляют флюсы - известь, песок и некоторые другие вещества. Для чего они нужны?

Вместе с агломератом и окатышами в домну Попадает порода, не содержащая железа. Металлурги называют её пустой породой. Её надо удалить, чтобы она не попала в чугун при его затвердевании. Флюсы заставляют пустую породу и некоторые другие ненужные вещества (все это называют шлаком) всплывать на поверхность жидкого металла, откуда шлак уже нетрудно слить в специальный ковш. Итак, агломерат (или окатыши), кокс, флюсы входят в смесь материалов, которая загружается в домну и называется шихтой.

Домна напоминает большую круглую башню и состоит из трех основных частей: верхняя часть - колошник, средняя - шахта и нижняя - горн. Внутри доменная печь выложена (футерована) огнеупорной кладкой. Чтобы предотвратить разгар кладки и защитить кожух печи от высоких температур, используют холодильники, в которых циркулирует вода.

Через колошник порциями, по нескольку тонн в каждой, в домну загружается шихта. Загрузка идет непрерывно. Для этого возле доменной печи устраивают бункер - склад, куда доставляют агломерат (или окатыши), кокс и флюсы. В бункере из них при помощи автоматизированных вагонов-весов составляют шихту. В бункеры больших современных домен сырье подается непрерывно - транспортерами. Также транспортерами в современных домнах подается шихта из бункера на колошник. В старых домнах для этого применяются вагончики-скипы, которые курсируют по наклонным рельсам.

Под действием собственного веса шихта опускается, проходя через всю домну. В средней части печи - шахте - её омывают идущие снизу вверх газы - продукты горения кокса. Они нагревают шихту, а затем уходят из домны через колошник. Но самое главное происходит в нижней части домны - горне.

Здесь в кожухе домны имеются фурмы - специальные устройства для подачи в печь сжатого горячего воздуха. В фурмах устроены окошки, защищенные стеклами, через которые доменщики могут заглянуть внутрь печи и увидеть, как идет процесс. Чтобы фурмы не сгорели, их охлаждают водой, протекающей по каналам внутри фурм.

Горячий воздух нужен для того, чтобы еще сильнее подогреть шихту перед расплавлением. Это позволяет снизить расход дорогостоящего кокса и повышает производительность домны. Кроме того, для еще большего снижения расхода кокса в домну вводят в качестве источника тепла природный газ или мазут. Воздух перед подачей в фурмы нагревают в высоких башнях, заполненных внутри кирпичом, - воздухонагревателях.

В горне домны сгорает кокс (а также природный газ или мазут), развивая очень высокую температуру - свыше 2000 °C, под действием которой руда полностью расплавляется. Сгорая, кокс соединяется с кислородом воздуха, и образуется углекислый газ. Под влиянием высокой температуры углекислый газ превращается в оксид углерода, который отнимает у железной руды кислород, восстанавливая железо. Стекая вниз через слой раскаленного кокса, железо насыщается углеродом и превращается в чугун. Жидкий чугун скапливается на дне горна, а на его поверхности собирается слой более легкого шлака.

Когда в горне накопится достаточное количество чугуна, его выпускают через отверстия в нижней части горна - летки. Сначала выпускают шлак через верхнюю летку, потом чугун через нижнюю. Далее чугун попадает в канавы, откуда его сливают в большие чугуновозные ковши, стоящие на железнодорожных платформах, и отправляют на дальнейшую обработку.

Если чугун предназначен для изготовления отливок - литейный чугун, - он попадает в разливочную машину, где застывает в виде брусков - чушек. Если же чугун предназначен для передела в сталь (передельный чугун), его транспортируют в сталеплавильный цех. Там он попадает в мартеновские печи, конвертеры или электропечи (см. Электрометаллургия). Из всего количества выпускаемого чугуна примерно 80% приходится на долю передельного.

Первая домна Магнитогорского металлургического комбината, вступившая в строй в 1932 г., имела объем 900 м 3 . В 1986 г. на Череповецком металлургическом заводе начала работать домна «Северянка» объемом 5500 м 3 , одна из самых больших в мире.

Раньше доменные печи выпускали чугун каждые 3–4 ч. С увеличением их объема выпуск чугуна ускорился - каждые 2 ч. Большие домны - объемом 3000 м 3 и более - выпускают чугун практически непрерывно.

В современных гигантских домнах для поддержания горения применяют не только нагретый воздух, но и природный газ вместе с чистым кислородом. Это повышает производительность агрегата, снижает расход кокса, но в то же время затрудняет управление технологическим процессом. Поэтому сейчас в доменных цехах все чаще появляются электронные вычислительные машины. Они анализируют показания многочисленных приборов, контролируют ход процесса, выбирают наилучшие режимы плавки.

И кокса

7. Доменный газ

8. Столб железорудных материалов, известняка и кокса

9. Выпуск шлака

10. Выпуск жидкого чугуна

11. Сбор отходящих газов

До́менная печь , до́мна - большая металлургическая , вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья . Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Энциклопедичный YouTube

-

1 / 5

Слово «домна» образовано от старославянского «дмение» - дутьё. На других языках: англ. blast furnace - дутьевая печь, нем. Hochofen - высокая печь, фр. haut fourneau - высокая печь. кит. 高炉 (gāolú) - высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи - жидкий чугун.

История

Первые доменные печи появились в Китае к IV веку .

В Европе доменные печи появились в Вестфалии по второй половине XV века . Это стало возможным благодаря механизации кузнечных мехов и увеличению температуры плавки. Высота домны достигала 5 метров. Предшественниками доменных печей были штукофены и блауофены.

В верхней части горна располагаются фурмы - отверстия для подачи нагретого до высокой температуры дутья - сжатого воздуха , обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

3Fe2O 3 +CO→2Fe 3 O 4 +CO 2 ,

Fe 3 O 4 +CO→3FeO+CO 2 ,

FeO+CO→Fe+CO 2 .

Общая формула:

Fe 2 O 3 + 3CO → 2Fe + 3CO 2 .

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

С + О 2 → СО 2 ,

СО 2 + С → 2СО.

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

СаСО 3 → СаО + СО 2 ,

СаО + SiO 2 →CaSiO 3 .

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Производительность определяется размерами печи. Максимальная мощность наблюдается при объеме печей шахтного типа 2-5 тыс. куб. м. Их диаметр составляет 11-16 м, высота – 32-37 м.

Схема домны

Шахтная печь состоит из следующих элементов:

колошника;

шахты;

распара;

заплечиков;

горна;

лещади.Колошник – один из элементов рабочего пространства, на котором предусматривается определенный уровень материалов, распределяющихся по сечению шахты.

Шахта – цилиндрическая часть домны, где поддерживается температура, достаточная для плавления шихты. В этой же части печи происходит восстановление железа.Распар – наиболее широкий участок конструкции, предназначенный для основных процессов плавления. Ниже находятся заплечики, способствующие перегреву и перемещению расплава и шлака на следующий участок конструкции.

Горн размещается над лещадью, которая представляет собой кладку, выполненную с применением шамотного кирпича. Горн является той частью печи, где собираются и . Между заплечиками и горном находятся фурмы для подачи горячего (воздуха, обогащенного кислородом) и природного газа.

Принцип работы

Шихта поддается с помощью скипового подъемника и попадает в приемную воронку. Состав шихты представлен известняком, коксом, офлюсованным агломератом и рудой. Возможно добавление окатышей.

Конусы колошника (большой и малый) работают поочередно, передавая смесь материалов в шахту. В процессе работы домны происходит постепенное поступление шихты. Нагрев осуществляется в результате горения кокса, сопровождающегося выделением тепла.Температура горнового газа находится в пределах от 1900 до 2100 градусов Цельсия. В его состав входят N 2 , H 2 и CO. При движении в слое он не только способствует ее нагреву, но и запускает процессы восстановления железа. Высокая температура газа достигается за счет высокой температуры воздуха, находящегося в воздухонагревателях (1000-2000 градусов).

Газ температурой 250 - 300 градусов, поступающий из печи, колошниковый, после удаления пыли – доменный. Низшая теплота сгорания доменного газа соответствует 3,5 - 5,5 МДж/м 3 . Состав бывает различным, определяется в результате подачи природного газа и обогащения дутья кислородом, представлен такими веществами:N 2 – 43-59 %;

CO – 24-32 %;

CO 2 – 10-18 %;

H 2 – 1-13 %;

CH 4 – 0,2-0,6 %.В основном газ необходим для придания определенной температуры насадкам доменных воздухонагревателей. В сочетании с природным или коксовым газом его применяют для различных печей, в т. ч. термических и нагревательных.

Поступившее в нижнюю часть домны железо подвергается плавлению и накапливается в горне в виде чугуна. Жидкотекучий шлак образуется из окислов , железа, соединенных с , и остается на поверхности чугуна, т. к. имеет меньшую плотность.Периодически чугун и шлак выходят через соответствующие летки – чугунную, шлаковую. В случаях, когда количество шлака незначительное, используется только чугунная летка. Отделение шлака происходит на разливочной площадке. Температура чугуна в жидком виде находится в пределах от 1420 до 1520 градусов.

Высокая производительность доменной печи достигается за счет наличия мощных воздухонагревателей, являющихся теплообменниками регенеративного типа. Нередко воздухонагреватели домны называют кауперами в честь их создателя.

Каупер – вертикально расположенный кожух в форме цилиндра, созданный из листовой и насадки из кирпича. Камера горения воздухонагревателя, а именно – ее нижняя часть, состоит из горелки и воздухопровода горячего дутья. В поднасадочном пространстве применены клапаны, что позволило обеспечить соединение с отводом к дымовому борову и воздухопроводом холодного дутья.Современный вариант шахтной печи изготавливается с четырьмя кауперами, работающими попеременно: нагрев насадки одного из двух кауперов происходит за счет поступления нагретых до высокой температуры дымовых газов, через третий каупер проникает нагреваемый воздух. Четвертый каупер является резервным.

Продолжительность дутья составляет 50-90 минут, затем охлажденный каупер нагревается, дутье осуществляется в следующем наиболее горячем каупере. При разогреве работает горелка, дымовые газы без препятствий проникают в дымовой боров через открытый клапан. В это время клапаны, находящиеся на воздухопроводах горячего и холодного дутья, закрыты.

В результате сжигания топлива образуются продукты горения, которые перемещаются вверх и поступают из камеры горения в подкупольное пространство, затем опускаются и нагревают насадку. Только после этого продукты топлива, имеющие температуру 250-400 градусов, поступают в дымовую трубу через дымовой клапан.Во время дутья происходит обратный процесс: дымовой клапан закрыт, горелка не работает, при этом клапаны, установленные на воздухопроводах горячего, холодного дутья, открыты. Холодное дутье в поднасадочное пространство подается под давлением 3,5-4 ат, затем перемещается через разогретую насадку и в нагретом виде через камеру горения проходит в воздухопровод горячего дутья, откуда подается в печь.

В определенных условиях могут происходить увлажнение дутья и обогащение азотом или кислородом. При использовании азота удается экономно расходовать и контролировать процесс плавления в доменной печи. Экономия кокса возможна и в результате обогащения дутья кислородом до 35-40 % при сочетании с природным газом. Путем повышения влажности до 3-5 % удается получить более высокую температуру нагрева дутья в каупере. Такие результаты достигаются благодаря интенсификации лучистого теплообмена в насадке.

Высота кауперов составляет около 30-35 м, диаметр – не более 9 м. Верхнюю и нижнюю части насадки выполняют из динасового или высокоглиноземистого кирпича и огнеупорного соответственно. Из насадочного кирпича, имеющего толщину 40 мм, создают ячейки 4545, 13045, 110110 мм. В доменных печах применяются и другие насадки, а именно – насадки, состоящие из блоков с шестью гранями, с горизонтальными проходами и круглыми ячейками. Также используются насадки, основа которых – высокоглиноземистые шарики.

На каждый кубический метр объема кирпичной насадки предусмотрена примерная поверхность нагрева 22-25 кв. м. Объем домны в 1-2 раза больше объема насадки каупера. Например, при объеме печи 3000 куб. м объем каупера составит около 2000 куб. м (3000/1,5).

Самыми распространенными являются кауперы, оснащенные встроенной камерой горения. Среди их основных недостатков – чрезмерный нагрев свода, деформация камеры горения в результате долгой работы печи. Горелка каупера бывает выносной, также камера горения может располагаться под куполом. При наличии выносной горелки обеспечиваются высокая стойкость и удобство, но цена таких устройств наиболее высокая. Кауперы, оснащенные подкупольной камерой горения, самые дешевые, но процесс эксплуатации более сложный, т. к. горелка и клапаны расположены достаточно высоко.

В процессе дутья температура, до которой нагревается воздух (1350-1400 градусов), постепенно уменьшается и находится в пределах от 1050 до 1200 градусов. При использовании домны, работающей стационарно, таких перепадов избегают путем регулирования температуры. Нужные показатели появляются в результате добавления холодного воздуха, поступившего из воздухопровода холодного дутья. Снижается температура дутья до 1000-2000 градусов, а вместе с ней и содержание холодного воздуха в смеси.

Ориентировочный материальный баланс получения чугуна в домне

Рассмотрим тепловой баланс выплавки 1 кг чугуна. При составлении балансов учитываются , агломерат, чугун, шлак и доменный газ.

Окатыши: оксид железа (III) – 81 %, диоксид кремния – 7 %, оксид кальция – 5 %, оксид железа (II) – 4 %, оксид и оксид – 1 %, оксид марганца – 0,3 %, оксид фосфора – около 0,09 %, сера – около 0,03 %.

Агломерат: оксид железа (III) – 63 %, оксид железа (II) – 16 %, оксид кальция – 10 %, диоксид кремния – 7 %, оксид алюминия – 2 %, оксид магния и оксид марганца – 1 %, оксид фосфора – около 0,25 %, сера – около 0,01 %.

Чугун: железо – 94,2 %, углерод – 4,5 %, марганец – 0,7 %, кремний – 0,6 %, сера – около 0,03 %.

Шлак: оксид кальция – 43 %, диоксид кремния – 36 %, оксид алюминия – 10 %, оксид магния – 7 %, оксид марганца – 2 %, оксид железа (II) и сера – 1 %.

Доменный газ: азот – 44 %, – 25,2 %, углекислый газ – 18 %, водород – 12,5 %, метан – 0,3 %.

Произведем анализ расхода топлива в результате применения офлюсованного агломерата. Затраты топлива в определяются, исходя из расхода природного газа и кокса (510-560 кг у.т./т сплава), в сумме с расходом газа, направленного на отопление воздухонагревателя (90-100 кг у.т./т сплава), за исключением выхода доменного газа (170-210 кг у.т./т сплава). В результате общий расход выглядит следующим образом: 535 + 95 - 190 = 440 (кг у. т./т сплава).

Учитывая то, что на производство кокса и агломерата уже ушло определенное количество топлива (около 430-490 кг на 1 т сплава и 1200-1800 кг на 1 т сплава соответственно), общий расход первичного топлива, необходимого для получения тонны сплава, составляет: 440 + 40 + 170 = 650 (кг у.т./т), из которых 170 и 40 кг у.т./т, пересчитанные на тонну сплава, затрачиваются на производство и кокса.

Производительность домны оценивают по коэффициенту использования полезного объема (КИПО). Показатель рассчитывают как отношение полезного объема конструкции к выплавке чугуна в течение 24 часов. Для современных печей нормой является показатель 0,43-0,75 куб. м сут./т. Чем ниже КИПО, тем эффективнее используется печь.

Логичнее рассматривать показатель как отношение производительности к единице объема. Удобнее применять показатель удельной производительности домны (Пу = 1/ КИПО), значение которого составляет 1,3-2,3 т (куб. м/сут.).Экономия топлива возможна при соблюдении таких рекомендаций:

Повышение давления газа на колошнике до 1,5-2 атм (за счет уменьшения объема газов удается сократить удаление колошниковой пыли или увеличить расход дутья);

применение пылеугольного топлива в горне для экономии около 0,8 кг кокса на килограмм пылеугольного топлива;

повышение температуры, до которой нагревается воздух в кауперах, для уменьшения расхода кокса;

применение теплоты отходящих газов кауперов с целью повысить температуру воздуха и доменного газа до их подачи в камеру горения;

подача нагретых восстановительных газов таким же образом, как в печах металлизации (удается снизить расход кокса, возможна экономия до 20 % топлива);

применение физической теплоты огненно-жидких шлаков (решение данной проблемы является перспективным, но пока что не реализовано по причине периодического выхода шлаков). - 5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

- 6. Определение твёрдости методом Бринелля (см. Лр№ 1).

- 7. Определение твёрдости методом Роквелла (см. Лр№ 2).

- 8.Понятие о сплаве, компоненте, фазе, системе.

- 9.Диаграмма состояния двойного сплава «свинец-сурьма».

- 10. Диаграмма состоянияжелезоуглеродистых сплавов системы «железо-цементит»

- 11. Структурные составляющие железоуглеродистых сплавов.

- 12. Исходные материалы и продукты доменной плавки.

- 13. Доменная печь, ее устройство и работа.

- 14. Получение стали в кислородных конвертерах.

- 15. Белые чугуны, их область применения.

- 16. Серые чугуны, их маркировка и область применения.

- 17. Высокопрочные чугуны, их маркировка и область применения.

- 18. Ковкие чугуны, их маркировка и область применения.

- 19. Углеродистые конструкционные качественные стали, маркировка и область применения.

- 20. Углеродистые инструментальные стали, маркировка и область применения.

- 21. Легированные стали, их классификация и маркировка.

- 22. Латуни и бронзы, их маркировка и область применения.

- 23. Алюминиевые сплавы, их маркировка и область применения.

- 24. Коррозия металлов, её виды и методы борьбы с ней.

- 25. Антифрикционные сплавы, их маркировка и область применения.

- 26. Металлокерамические твердые сплавы, их маркировка и область применения.

- 27. Отжиг и нормализация. Виды отжига.

- 28. Закалка. Виды закалок.

- 29. Отпуск. Виды отпуска.

- 30. Химико-термическая обработка, ее виды.

- 31. Модельный комплект, его назначение и состав.

- 32. Литье в многократные (постоянные) металлические формы (кокили)

- 33. Центробежное литье

- 34. Литье в оболочковые формы.

- 35. Точное литье по выплавляемым моделям

- 36. Сущность обработки под давлением. Пластическая деформация металлов.

- 37. Явление возврата и рекристаллизации.

- 38. Понятие о прокатном производстве. Прокатка, ее виды.

- 39. Прессование, виды прессования.

- 40. Волочение, применяемое оборудование, получаемая продукция.

- 41. Ковка, виды операций ковки, применяемое оборудование.

- 43. Металлургические процессы при сварке. Сварочные напряжения и деформации, причины их появления и методы предупреждения.

- 44. Электродуговая сварка, сущность процесса, применяемое оборудование.

- 45. Виды электродов, их покрытие.

- 46. Дуговая сварка под флюсом и в среде защитных газов. Электрошлаковая сварка.

- 47. Исходные материалы для газовой сварки.

- 48. Оборудование и принадлежности для газовой сварки и резки.

- 49. Технология газовой сварки и резки

- 50. Пайка, сущность процесса. Припои, флюсы их назначение и состав.

- 51. Основные части и элементы резца.

- 52. Углы резца.

- 53. Элементы режима резания при точении.

- 54. Устройство токарно-винторезного станка.

- 55. Устройство горизонтально-фрезерного станка.

- 56. Процесс сверления и его особенности.

- 57. Электроискровая обработка металлов.

- 58. Термореактивные пластмассы, их виды, состав и применение.

- 59.Состав и классификация лакокрасочных материалов.

- 60.Состав и классификация клеевых материалов.

- 61. Общие сведения о резине. Резиновые смеси, их состав.

- 62.Общие сведения о древесине, её физико-механические свойства.

- 63.Разновидности древесных материалов

- 64.Прокладочные материалы.

13. Доменная печь, ее устройство и работа.

Доменная печь является шахтной печью, которую выкладывают в стальном корпусе шамотным кирпичом. У доменной печи выделяют (рис. 7, а) колошник, шахту, распар, заплечики и горн. Черезколошниковый затвор в доменную печь загружают шихту.Шахта имеет форму усеченного конуса, расширяющегося книзу, что способствует свободному опусканию шихты по мере плавления. На уровнераспара изаплечиков образуется губчатое железо, которое затем науглероживается, плавится и стекает в горн. Заплечики от распара суживаются к горну, поэтому твердая шихта удерживается в распаре и шахте.

В горне на лещади 6 накапливается жидкий чугун. Его плотность 6,9 г/см 3 , а плотность шлака около 2,5 г/см 3 , поэтому над чугуном находится слой шлака. Накопившийся шлак периодически выпускают черезлетку 5,Рис. 7

а чугун - через летку 1. Окислительное дутье для горения топлива подается через фурмы4 под давлением до 500 кПа; оно предварительно нагревается в регенеративных печах - воздухонагревателях. Эти же фурмы используют для подачи в печь природного газа и других топливных добавок (мазута, пылевидного топлива). На колошнике находитсязасыпной аппарат 3 игазоотвод 2 для доменного (колошникового) газа. Главной характеристикой печи является ее полезный объем - внутренний объем, исчисленный по полезной высоте печи.

Доменный процесс. В печи непрерывно движутся: сверху вниз - поток шихты, снизу вверх - поток газов, образующихся при горении топлива и реакциях с составляющими шихты. Сущность доменной плавки состоит в восстановлении железа из оксидов в руде, науглероживании железа и ошлаковании пустой породы и золы топлива.

Восстановление оксидов и образование чугуна начинается с восстановления оксидов железа монооксидом углерода в средней части шахты. При опускании шихты к распару эти реакции развиваются и протекают быстрее:

3Fе 2 О 3 + СО = 2Fе 3 О 4 + СО 2 +dН;

Fе 3 О 4 + СО = ЗFеО + СО 2 -dН;

FеО + СО =Fе + СO 2 +dН.

Науглероживание железа начинается в шахте вслед за его восстановлением с образованием карбида железа по реакции:

3Fе + 2СО =Fе 3 С + СО 2 .

14. Получение стали в кислородных конвертерах.

В производстве стали широко используют кислородно-конвертерные процесс ы. Стационарный конвертер (рис. 8) имеет два бандажа 4, каждый из которых опирается на два ролика 1. Горловина конвертера имеет симметричную форму. Внутри стального кожуха конвертеры выкладываются смолодоломитовым кирпичом. Летка 3 предназначена для слива готовой стали.

Вместимость кислородных конвертеров

от 50 до 400 т. Сущность кислородно-конвертерного

процесса заключается в том, что

загруженную в конвертер шихту продувают

сверху струей кислорода под давлением

до 1,5 МПа. Большое давление кислорода

обеспечивает хорошее перемешивание

металла. В начале продувки окисляются

кремний, марганец и другие элементы,

которые переходят в шлак. После первого

периода продувки к ислородом

(длится 16 мин), фурму поднимают,

наклоняют конвертер, сливают шлак и

берут пробу металла. В конвертер

добавляют известь, ставят его вновь в

вертикальное положение, вводят

фурму и начинают второй период продувы

кислородом. Во второй период продувки

продолжаются реакции окисления

примесей, выгорает углерод, идут

реакции шлакообразования и другие

физико-химические процессы. В конце

второго периода продувки в конвертер

вводят часть раскислителей. После

удаленияРис. 8

ислородом

(длится 16 мин), фурму поднимают,

наклоняют конвертер, сливают шлак и

берут пробу металла. В конвертер

добавляют известь, ставят его вновь в

вертикальное положение, вводят

фурму и начинают второй период продувы

кислородом. Во второй период продувки

продолжаются реакции окисления

примесей, выгорает углерод, идут

реакции шлакообразования и другие

физико-химические процессы. В конце

второго периода продувки в конвертер

вводят часть раскислителей. После

удаленияРис. 8

фурмы конвертер наклоняют, берут контрольную пробу стали и выпускают сталь в разливочный ковш, где завершается процесс ее раскисления ферромарганцем, ферросилицием или комплексными раскислителями.

Общая продолжительность составляет 40...60 мин, а продолжительность продувки кислородом - 18...30 мин. Преимущества: хорошее качество, высокая производительность и меньшая себестоимость. Недостаток: большой угар металла (6...9%).