Реферат

Фотополимерные пластины, экспонирование, лазерная гравировка, флексографская печать, негативное копирование, финишинг.

Объектом анализа являются печатные формы флексографской печати.

Цель работы заключается в сравнении основных особенностей изготовления печатных форм флексографской печати.

В процессе работы были рассмотрены особенности строения и изготовления форм. Отдельная глава посвящена проблемам выбора технологий, материалов и оборудования, возникающим при печати флексографским способом

Результаты сравнения печатных форм выявили преимущества и недостатки технологических процессов, а также был выбран оптимальный способ изготовления формы для представленного образца.

Введение

1. Техническая характеристика изделия

2. Общая технологическая схема изготовления изделия

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

3.2 Разновидности пластин

3.3 Общие схемы изготовления печатных форм различными способами

3.3.1 Негативное копирование

3.3.2 Технологии СТР

3.3.2.1 Технология прямого лазерного гравирования (LEP)

3.3.2.2 Косвенное лазерное гравирование

4 Выбор технологии, оборудования и материалов для изготовления образца

4.1 Выбор технологического процесса

4.2 Выбор основного оборудования

4.3 Выбор материалов

4.4 Технологические инструкции

5. Расчет количества печатных форм на тираж

Заключение

Список использованных источников

Приложения

флексографский печать технология полимерный

Введение

С каждым годом доля печатной продукции отпечатанной флексографским способом увеличивается. Сегодня флексографская печать применяется в печати на картонных коробках, на гофрированном картоне, при запечатывание гибких полимерных упаковок и даже в газетном производстве. Это связано прежде всего с экономичностью самого процесса, с возможностью получения многокрасочной продукции высокого качества, невысокий выход макулатуры, невысокие инвестиции и многое другое.

В получение любого печатного оригинала непременно присутствует стадия изготовления печатных форм. Формные процессы – одна из важнейших стадий, на которой определяется качество будущей продукции. Получение высококачественной печатной формы требует применение специальных формных материалов и тщательной их обработки.

В настоящее время на российских предприятиях широко начала использоваться технология Computer-to-Plate(CtP), являющаяся основным способом изготовления печатных форм в европейских странах. Данная технология позволяет исключить из процесса изготовление фотоформы, что ведет к сокращению сроков изготовления печатных форм. Внедрение технологии CtPпозволяет повысить качество изображения на печатных формах и улучшить экологические условия на полиграфическом предприятии.

В работе будут рассмотрены основные технологии изготовления печатных форм флексографской печати. На основе анализа данных технологий будет выбран оптимальный способ изготовления печатной формы и даны соответствующие технологические инструкции для выбранного образца.

1. Техническая характеристика изделия

В качестве образца я выбрала этикетку, поскольку именно флексографским способом печати выгодно печатать этот вид изделия. В настоящее время флексографская печать является единственным способом, которым можно экономично запечатывать почти все используемые в упаковочной продукции материалы, обеспечивая при этом одновременно высокое качество печати.

Таблица-1 Техническая характеристика изделия

2. Общая технологическая схема изготовления изделия

1. Обработка текстовой и изобразительной информации:

Ввод информации

Обработка информации посредством Word, Photoshop

Верстка полос QuarkXPress

Спуск полос

Запись PS-файла

Вывод негативной матированной фотопленки

2. Изготовление фотоформы:

Экспонирование

Проявление в щелочном растворе

Закрепление в кислой среде

Промывка водой

3. Изготовление печатной формы:

Входной контроль оборудования и материалов

Засветка оборотной стороны

Основное экспонирование

Проявление

Сушка при to40-60oC

Дополнительное экспонирование

Финишинг

4. Печать тиража:

Красочность 4+0

5. Послепечатные процессы:

Парафинирование

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

Развитие данного способа началось в США, где флексография благодаря специфическому отношению к упаковке пришлась ко двору. Так как первоначально в этом способе печати использовались анилиновые синтетические красители, то способ определялся терминами «анилиновая печать» или «анилиновая резиновая печать». Общепринятый сегодня термин «флексография» был впервые предложен 21 октября 1952 г. в США на 14-й Национальной конференции по упаковочным материалам. При этом исходили из того, что в этом способе совсем не обязательно должны применяться анилиновые красители. В основу термина были положены латинское слово flex-ibillis, что значит «гибкий», и греческое слово graphlem, что означает «писать», «рисовать».

Точно дату изобретения флексографии назвать трудно. Известно, что еще в середине XIX столетия анилиновые красители использовались при печатании обоев. Анилин - это ядовитая бесцветная малорастворимая в воде жидкость. Анилиновые красители использовались главным образом в текстильной промышленности. Понятие «анилиновые красители» было распространено позже на все органические синтетические красители вообще. Но в настоящее время это понятие считается устаревшим.

Другой важной технической предпосылкой для появления флексографии явилось изобретение эластичных резиновых форм. Они были предназначены для изготовления резиновых штемпелей-печатей. Основным материалом для осуществления способа служил естественный каучук - эластичный материал растительного происхождения. В настоящее время основой для изготовления резиновых печатных форм служит синтетический каучук.

Новый этап в развитии флексографии наступил около 1912 г., когда начали изготовлять целлофановые мешки с надписями и изображениями на них, которые были отпечатаны анилиновыми красками.

Расширению области применения флексографии способствовали определенные преимущества этой разновидности способа высокой печати перед классическими способами, особенно там, где не требовалось получения высококачественных оттисков. Формы высокой печати изготовлялись раньше только из дерева или металла (типографского сплава - гарта, цинка, меди), но с появление эластичных печатных форм в флексографии, в высокой печати стали изготовлять печатные формы и из фотополимеров. Различие между печатными формами высокой классической печати и флексографии только в твердости печатающих элементов. Даже такое небольшое различие в физических свойствах «твердое – эластичное» привело к сильному расширению области применения принципиально одинаковых способов печати.

Флексография соединяет в себе преимущества высокой и офсетной печати и, вместе с тем, она лишена недостатков этих способов.

В 1929 г. флексографию применили для изготовления конвертов для грампластинок. В 1932 г. появились автоматические упаковочные машины с флексографскими печатными секциями - для упаковки сигарет и кондитерских изделий.

Примерно с 1945 г. флексографская печать используется для печати обоев, рекламных материалов, школьных тетрадей, конторских книг, формуляров и другой канцелярской документации.

В 1950 г. в Германии начали выпуск большими тиражами серии книг в мягких бумажных обложках. Печатались они на газетной бумаге, на рулонной ротационной машине анилиновой (через два года она будет названа флексографской) печати. Себестоимость книг была низкой, что позволило издательству резко снизить цены на книжную продукцию.

Примерно в 1954 г. флексографию стали использовать для изготовления почтовых конвертов, рождественских открыток, особо прочной упаковки для сыпучих продуктов.

На протяжении почти всего XX столетия продолжалось совершенствование, как процессов печатания и материалов, применяемых для изготовления эластичных печатных форм, так и конструкции печатных машин для флексографской печати.

Флексография в последние 10 лет стремительно развивалась. По данным многочисленных источников, этот вид печати занимает на рынке долю от 3% до 5% во всех подразделениях мировой упаковочной отрасли, а в полиграфической отрасли стремительно приближается к 70% всей упаковочной печатной продукции. Технологические разработки в области фотополимерных материалов, керамических растровых валов, ракелей и красок буквально перевернули сценарий постепенного развития флексографской печати и ускорили его.

Катализатором явились достижения химической отрасли в области фотополимеров и печатных красок; к ним добавились особо тонкие многослойные формные материалы. Целью создания этих материалов стало улучшение качества флексографской печати. /1/

3.2 Разновидности пластин

Флексографская печать - это способ высокой прямой ротационной печати с эластичных (гибких резиновых, фотополимерных) рельефных печатных форм, которые могут крепиться на формных цилиндрах различных размеров. С помощью валика или растрированного цилиндра, взаимодействующего с ракелем, они покрываются жидкой или пастообразной быстровысыхающей (водорастворимой, на летучих растворителях) печатной краской и переносят ее на запечатываемый материал любого вида, включая и невпитывающие материалы. Изображение на печатной форме - зеркальное.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Характеристика выбранного образца и общая технологическая схема его изготовления. Общие сведения о трафаретной печати. Ротационные печатные формы. Требования к оригиналам и фотоформам. Выбор технологии, материалов и оборудования для изготовления образца.

курсовая работа , добавлен 08.01.2012

Изготовление форм плоской офсетной печати, высокой печати на основе фотополимерных композиций. Разновидности форм глубокой печати. Изготовление форм для специальных видов печати. Влияние способов изготовления на требования к обработке информации.

реферат , добавлен 09.02.2009

Технические характеристики и показатели оформления издания. Основные понятия о плоской офсетной печати. Разновидности ее форм. Классификация формных пластин для технологии Computer-to-Plate. Выбор оборудования и контрольно-измерительной аппаратуры.

курсовая работа , добавлен 21.11.2014

Анализ технических характеристик и эксплуатационных характеристик изделия (упаковки для косметической продукции). Проектирование комплексного технологического процесса изготовления печатных форм трафаретной печати. Изготовление печатных форм для упаковки.

курсовая работа , добавлен 02.04.2014

Основные технологические характеристики издания. Расчет объема издания в физических печатных и условных печатных листах, объема бумаги, необходимого для печати тиража издания. Выбор оптимального и более экономичного варианта для печати тиража издания.

реферат , добавлен 13.11.2014

Анализ и разработка количественных и качественных показателей полиграфического продукта, обоснование выбора способа печати. Изготовление печатных форм и карта технологического процесса офсетной печати. Расчёт оборудования, кадров, материальных потоков.

дипломная работа , добавлен 23.12.2012

Технология изготовления офсетных печатных форм. Технология Computer-to-Plate. Формные пластины для данной технологии. Основные способы изготовления печатных форм. Сущность косвенного и комбинированного способов изготовления трафаретных печатных форм.

курсовая работа , добавлен 24.01.2015

Реферат

Фотополимерные пластины, экспонирование, лазерная гравировка, флексографская печать, негативное копирование, финишинг.

Объектом анализа являются печатные формы флексографской печати.

Цель работы заключается в сравнении основных особенностей изготовления печатных форм флексографской печати.

В процессе работы были рассмотрены особенности строения и изготовления форм. Отдельная глава посвящена проблемам выбора технологий, материалов и оборудования, возникающим при печати флексографским способом

Результаты сравнения печатных форм выявили преимущества и недостатки технологических процессов, а также был выбран оптимальный способ изготовления формы для представленного образца.

Введение

1. Техническая характеристика изделия

2. Общая технологическая схема изготовления изделия

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

3.2 Разновидности пластин

3.3 Общие схемы изготовления печатных форм различными способами

3.3.1 Негативное копирование

3.3.2 Технологии СТР

3.3.2.1 Технология прямого лазерного гравирования (LEP)

3.3.2.2 Косвенное лазерное гравирование

4 Выбор технологии, оборудования и материалов для изготовления образца

4.1 Выбор технологического процесса

4.2 Выбор основного оборудования

4.3 Выбор материалов

4.4 Технологические инструкции

5. Расчет количества печатных форм на тираж

Заключение

Список использованных источников

Приложения

флексографский печать технология полимерный

Введение

С каждым годом доля печатной продукции отпечатанной флексографским способом увеличивается. Сегодня флексографская печать применяется в печати на картонных коробках, на гофрированном картоне, при запечатывание гибких полимерных упаковок и даже в газетном производстве. Это связано прежде всего с экономичностью самого процесса, с возможностью получения многокрасочной продукции высокого качества, невысокий выход макулатуры, невысокие инвестиции и многое другое.

В получение любого печатного оригинала непременно присутствует стадия изготовления печатных форм. Формные процессы – одна из важнейших стадий, на которой определяется качество будущей продукции. Получение высококачественной печатной формы требует применение специальных формных материалов и тщательной их обработки.

В настоящее время на российских предприятиях широко начала использоваться технология Computer-to-Plate(CtP), являющаяся основным способом изготовления печатных форм в европейских странах. Данная технология позволяет исключить из процесса изготовление фотоформы, что ведет к сокращению сроков изготовления печатных форм. Внедрение технологии CtPпозволяет повысить качество изображения на печатных формах и улучшить экологические условия на полиграфическом предприятии.

В работе будут рассмотрены основные технологии изготовления печатных форм флексографской печати. На основе анализа данных технологий будет выбран оптимальный способ изготовления печатной формы и даны соответствующие технологические инструкции для выбранного образца.

1. Техническая характеристика изделия

В качестве образца я выбрала этикетку, поскольку именно флексографским способом печати выгодно печатать этот вид изделия. В настоящее время флексографская печать является единственным способом, которым можно экономично запечатывать почти все используемые в упаковочной продукции материалы, обеспечивая при этом одновременно высокое качество печати.

Таблица-1 Техническая характеристика изделия

2. Общая технологическая схема изготовления изделия

1. Обработка текстовой и изобразительной информации:

Ввод информации

Обработка информации посредством Word, Photoshop

Верстка полос QuarkXPress

Спуск полос

Запись PS-файла

Вывод негативной матированной фотопленки

2. Изготовление фотоформы:

Экспонирование

Проявление в щелочном растворе

Закрепление в кислой среде

Промывка водой

3. Изготовление печатной формы:

Входной контроль оборудования и материалов

Засветка оборотной стороны

Основное экспонирование

Проявление

Сушка при to40-60oC

Дополнительное экспонирование

Финишинг

4. Печать тиража:

Красочность 4+0

5. Послепечатные процессы:

Парафинирование

3. Сравнительный анализ изготовления полимерных форм флексографской печати

3.1 История развития флексографской печати

Развитие данного способа началось в США, где флексография благодаря специфическому отношению к упаковке пришлась ко двору. Так как первоначально в этом способе печати использовались анилиновые синтетические красители, то способ определялся терминами «анилиновая печать» или «анилиновая резиновая печать». Общепринятый сегодня термин «флексография» был впервые предложен 21 октября 1952 г. в США на 14-й Национальной конференции по упаковочным материалам. При этом исходили из того, что в этом способе совсем не обязательно должны применяться анилиновые красители. В основу термина были положены латинское слово flex-ibillis, что значит «гибкий», и греческое слово graphlem, что означает «писать», «рисовать».

Точно дату изобретения флексографии назвать трудно. Известно, что еще в середине XIX столетия анилиновые красители использовались при печатании обоев. Анилин - это ядовитая бесцветная малорастворимая в воде жидкость. Анилиновые красители использовались главным образом в текстильной промышленности. Понятие «анилиновые красители» было распространено позже на все органические синтетические красители вообще. Но в настоящее время это понятие считается устаревшим.

Другой важной технической предпосылкой для появления флексографии явилось изобретение эластичных резиновых форм. Они были предназначены для изготовления резиновых штемпелей-печатей. Основным материалом для осуществления способа служил естественный каучук - эластичный материал растительного происхождения. В настоящее время основой для изготовления резиновых печатных форм служит синтетический каучук.

Новый этап в развитии флексографии наступил около 1912 г., когда начали изготовлять целлофановые мешки с надписями и изображениями на них, которые были отпечатаны анилиновыми красками.

Расширению области применения флексографии способствовали определенные преимущества этой разновидности способа высокой печати перед классическими способами, особенно там, где не требовалось получения высококачественных оттисков. Формы высокой печати изготовлялись раньше только из дерева или металла (типографского сплава - гарта, цинка, меди), но с появление эластичных печатных форм в флексографии, в высокой печати стали изготовлять печатные формы и из фотополимеров. Различие между печатными формами высокой классической печати и флексографии только в твердости печатающих элементов. Даже такое небольшое различие в физических свойствах «твердое – эластичное» привело к сильному расширению области применения принципиально одинаковых способов печати.

Флексография соединяет в себе преимущества высокой и офсетной печати и, вместе с тем, она лишена недостатков этих способов.

В 1929 г. флексографию применили для изготовления конвертов для грампластинок. В 1932 г. появились автоматические упаковочные машины с флексографскими печатными секциями - для упаковки сигарет и кондитерских изделий.

Примерно с 1945 г. флексографская печать используется для печати обоев, рекламных материалов, школьных тетрадей, конторских книг, формуляров и другой канцелярской документации.

В 1950 г. в Германии начали выпуск большими тиражами серии книг в мягких бумажных обложках. Печатались они на газетной бумаге, на рулонной ротационной машине анилиновой (через два года она будет названа флексографской) печати. Себестоимость книг была низкой, что позволило издательству резко снизить цены на книжную продукцию.

Примерно в 1954 г. флексографию стали использовать для изготовления почтовых конвертов, рождественских открыток, особо прочной упаковки для сыпучих продуктов.

На протяжении почти всего XX столетия продолжалось совершенствование, как процессов печатания и материалов, применяемых для изготовления эластичных печатных форм, так и конструкции печатных машин для флексографской печати.

Флексография в последние 10 лет стремительно развивалась. По данным многочисленных источников, этот вид печати занимает на рынке долю от 3% до 5% во всех подразделениях мировой упаковочной отрасли, а в полиграфической отрасли стремительно приближается к 70% всей упаковочной печатной продукции. Технологические разработки в области фотополимерных материалов, керамических растровых валов, ракелей и красок буквально перевернули сценарий постепенного развития флексографской печати и ускорили его.

Катализатором явились достижения химической отрасли в области фотополимеров и печатных красок; к ним добавились особо тонкие многослойные формные материалы. Целью создания этих материалов стало улучшение качества флексографской печати. /1/

3.2 Разновидности пластин

Флексографская печать - это способ высокой прямой ротационной печати с эластичных (гибких резиновых, фотополимерных) рельефных печатных форм, которые могут крепиться на формных цилиндрах различных размеров. С помощью валика или растрированного цилиндра, взаимодействующего с ракелем, они покрываются жидкой или пастообразной быстровысыхающей (водорастворимой, на летучих растворителях) печатной краской и переносят ее на запечатываемый материал любого вида, включая и невпитывающие материалы. Изображение на печатной форме - зеркальное.

Повышение качества печати является одной из причин для использования различных формных пластин во флексографии. Именно оно предъявляет требования к свойствам пластин. Современные формы могут переносить однородную красочную пленку при запечатывании сплошных заливных участков (плашек) и дают очень малое растискивание при печати текста, штриховых и растровых изображений. Дальнейшие требования это четкие элементы на выворотке (прием изготовления печатной формы со штрихового изооригинала, когда нужно получить на отпечатке негативное, выворотное изображение: белые штрихи на черном фоне), отсутствие забивания краской пробельных участков формы и лучшая градационная передача полутонов на оттиске.

Первоначально печатные формы изготовляли матрицированием из каучука, а после создания фотополимеров – экспонированием и вымыванием.

Однако есть еще один метод, который находит и до сих пор применение для изготовления авторских форм при линогравюре. На линолеуме либо на сходном с ним полимерном материале автор гравирует изображение из различных по величине линий и поверхностей, убирая материал и углубляя фон. Изображение получается выпуклое, а все возвышающиеся над фоном элементы лежат в одной плоскости. А что это такое, как не печатная форма высокой печати? И так как печатающие элементы эластичные, то это и есть печатная форма для флексографского способа печати. Конечно, для промышленных целей печатные формы не делают из линолеума.

Развитие технологии печатных форм идет в трех главных направлениях. Это печать на гибкой упаковке, печать на этикетках и прямая печать на готовом гофрированном картоне.

В этих трех областях применяют различные формные пластины в зависимости от используемых подложек, компрессионных прокладок или лент, формного материала, его толщины и твердости, устойчивости пластины к набуханию в растворителе краски, требований к качеству, совместимости материалов, а также от конструкции печатной машины.

Для прямой печати на готовом гофрокартоне используют пластины толщиной не менее 3 мм и то они рассматриваются как технология тонких печатных форм. При печати этикеток и на гибкой упаковке ультратонкими считаются пластины, толщиной меньше 1 мм.

Пластины толщиной 2,54 мм устанавливаются на тонкой подложке или вспененной ленте толщиной 0,50 - 0,55 мм. Соответственно, пластины этой толщины в сочетании с амортизационной подложкой рассматриваются как печатные формы на мягкой ленте.

Технология тонких пластин подразумевает «гибкую подложку», которая представляет собой крепление печатной формы. Эта компрессионная подложка, как правило, состоит из комбинации текстильных волокон и резины, причем сорта резины в отдельных подложках различаются специфическими особенностями. Некоторые слои материала подобраны соответствующим образом для оптимизации всей системы «печатная форма – подложка – запечатываемая поверхность - зазор между формным и печатным цилиндрами». Материал состоит из резины-основы, двух волокнистых промежуточных слоев для стабилизации и сжимаемого полимерного микропористого слоя. Общая толщина структуры получается не более 2 мм.

Этот материал, который является разновидностью двусторонней липкой ленты с компрессионной пенополиуретановой прокладкой внутри, может использоваться практически со всеми типами флексографских формных пластин, предохраняет печатную форму от морщин и в то же время обеспечивает ее легкое позиционирование при монтаже и сохраняет в правильном положении в течение всего тиража.

Еще одна разновидность применения тонких печатных форм это гильзовая технология. В отличие от традиционной технологии, она обладает преимуществом многократного использования. Эта система использует принцип воздушной подушки при установке гильзы на формный цилиндр.

В печати на гибкой упаковке в качестве альтернативы тонким печатным формам могут использоваться многослойные пластины, поскольку те и другие имеют сходную структуру. Эти пластины сочетают в своей структуре тонкую форму и сжимаемую подложку. Они состоят из нижней защитной пленки, несущего эластичного слоя, стабилизирующей пленки, светочувствительного рельефообразующего слоя и верхней защитной пленки. Для высококачественной флексографской печати такая многослойная структура печатной формы имеет много преимуществ.

Однако в случае применения химически активных красок, например, на основе этилацетата, необходимо использовать эластичные резиновые формы. Обычные формы, изготовленные из фотополимерных пластин, устойчивые к спиртам, не подходят для эфиросодержащих красок. Для этой цели можно использовать эфироустойчивые фотополимерные пластины.

Одна из особенностей флексографии состоит в том, что давление необходимо для печати и для выравнивания неровностей соприкасающихся поверхностей в процессе печатания. Эти требования технологические. И чем больше давление, тем лучше для достижения конечной цели. С другой стороны, чем выше давление, тем больше искажения геометрии печатающих элементов. Эти нарушения печатной формы, вследствие высокого давления приводят и к снижению качества оттиска – высокое растискивание, смазывание, неравномерное распределение краски на плашках. Высокое давление влияет на тиражестойкость печатной формы и может привести к ее расслаиваю. Понятно, что здесь необходим компромисс или новая идея.

При использовании обычных формных пластин, избыток давления частично поглощается ими. В результате деформации верхнего фотополимерного слоя печатной формы возникает растискивание, которое необходимо снизить, если печатаются высококачественные растровые работы.

Чтобы добиться этого, для печати на этикетках и упаковке используют тонкие пластины толщиной в пределах 1-го мм. В этом случае большая часть избыточного давления поглощается сжимаемой подложкой и таким образом, степень деформации печатающих элементов в зоне печатного контакта снижается благодаря способности подложки к сжатию, что приводит к значительному улучшению качества печати.

Термин «сжимаемость» («компрессионность») означает компенсацию давления посредством уменьшения в объеме. Точное восстановление подложкой первоначальных размеров оказывает эффект выравнивания нагрузки. Иными словами, применяемый для изготовления печатных форм для флексографии материал должен обладать способностью к высокоэластическим деформациям.

Сжимаемые гильзы, которые применяют в печати на упаковке, имеют поверхность, состоящую из компрессионного слоя, который не теряет своих свойств даже после нескольких лет использования. Эффект вспененной структуры в том, что значительная часть давления, действующего на форму, поглощается подложкой. Поэтому рельеф печатной формы сохраняется более стабильным, в то время как сжатый пеноматериал распрямляется до первоначальной высоты после прохождения зоны печатного контакта. Это позволяет выполнять растровые, штриховые и плашечные работы с одной формы.

Основные характеристики печатной формы это толщина, жесткость и твердость, которые тесно взаимосвязаны. Твердость одного и того же материала при уменьшении его толщины, увеличивается. В то же время разные материалы одинаковой толщины могут иметь разную жесткость. Более тонкие и жесткие печатные формы лучше передают растровую точку, но с ними труднее работать. Для гладкого запечатываемого материала при печати растровых изображений лучше использовать более жесткие формы, чем при печати штрихов и текста. Поэтому надо гибко использовать разные типы формных пластин при изготовлении печатных форм.

Таким образом, суть флексографии – это особенность печатной формы, все остальное работает на нее, усиливая положительные факторы. /1/

В заключении хочу сказать, что чтобы получить высококачественную печатную продукцию, необходимо согласовать между собой три фактора, а именно – выбор печатной формы, красочной системы и растрированного (анилоксового) валика. Выбор толстой или тонкой печатной формы, краски на водной основе или закрепляемой УФ-излучением и требуемого для однородной передачи краски на печатную форму растрированного валика являются решающими для качества печатного процесса.

3.3 Общие схемы изготовления печатных форм различными способами

Печатные формы для флексографии изготавливаются несколькими способами. Рассмотрим некоторые из них.

3.3.1 Негативное копирование

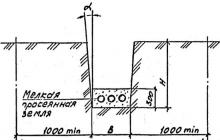

При негативном копировании используются фотополимерные пластины (рис. 1) различной толщины от 0,76мм до 6,5 мм и жесткости. Жесткость пластины зависит от ее толщины.

Структурная схема пластины

1- защитный слой;

2- жидкий светочувствительный фотополимерный копировальный слой;

3- адгезийный подслой;

4- полимерная подложка.

Первый этап процесса копирования – экспонирование (рис.2) обратной стороны формной пластины, которое выполняется через пленку-основу без применения вакуума /2/. Проводится УФ-излучением определенной длины волны (примерно 360 нм) для формирования основания будущих печатающих элементов, для образования активных центров, повышения светочувствительности и обеспечения правильной трапециевидной формы печатающих элементов/3/.

Схема изготовления печатной формы

Продолжительность экспонирования зависит от требуемой глубины рельефа и подбирается методом проб и ошибок.

Если репродуцируются мелкие точки и тонкие линии, необходим более плоский рельеф, для чего следует увеличить продолжительность предварительного экспонирования /2/.

Основное экспонирование является второй ступенью обработки при производстве фотополимерных печатных форм и должно производиться сразу же после экспонирования оборотной стороны.

Перед выполнением основного экспонирования с формной пластины необходимо удалить защитную пленку.

Главное экспонирование выполняется через негативную фотоформу. Рельеф формируется в результате полимеризации. На формную пластину копируются присутствующие на негативной фотоформе в виде прозрачных участков растровые точки, текст и тонкие линии. Внести изменения в получившуюся копию невозможно.

Сначала необходимо выполнить тестовое экспонирование, чтобы точно определить продолжительность засветки. Для этого нужны тестовые негативы /2/. С помощью тестов можно устранить различия в тоновых значениях и снизить риск неправильной оценки копии.

На продолжительность основного экспонирования влияют следующие факторы:

– площадь основания точки

– угол наклона стенки

– наличие сплошных участков с насыщенным цветом

Если время экспонирования слишком мало, на предварительно экспонированном с обратной стороны основании пластины не может сформироваться приемлемое основание рельефа, поскольку сквозная полимеризация отсутствует. Таким образом, образуется растворимая область, которая в дальнейшем вымывается вместе растровыми точками. Прежде всего, вымываются точки небольшого размера и тонкие линии.

Помимо того, что необходимо оптимальное формирование стенок рельефа, особое внимание следует уделять сплошным промежуточным областям изображения.

Сплошные насыщенные области, присутствующие на негативе, подвергаются наибольшему риску переэкспонирования, в результате чего такие области печатаются сплошной заливкой.

Процесс проявления заключается в удалении с помощью растворителя неполимеризованных участков формы. Вспомогательными в процессе вымывания являются различные механические приспособления, щетки или мягкие скребки.

Проявление ведется в 3 стадии:

Набухание полимера

Удаление полимера

Обмывание копии /3/

Процесс вымывания должен быть насколько это возможно коротким. Чем продолжительнее контакт с растворителем, тем глубже рельеф.

Если вымывание длится слишком долго, рельеф может быть поврежден, возможны даже признаки его отделения. Разрушение возможно и при неправильном выборе растворителя. Оптимальное время определяется опытным путем.

Сушка осуществляется в специальном сушильном шкафу.

Во время сушки вымывающий раствор, проникший в покрытие рельефа, испаряется под воздействием теплого воздуха при t0 40-60 С0. чем дольше время сушки, тем выше тиражеустойчивость формы и стабильность печати.

После сушки нужно выдержать флексографскую форму примерно в течение 12-15 часов при комнатной температуре, чтобы она полностью восстановила свои размеры. Рекомендуем оставлять пластину на ночь при комнатной температуре.

В процессе основного экспонирования в зависимости от характера изображения оказывается эффективным большее или меньшее количество света. В результате уровень полимеризации на отдельных участках изображения может оказаться недостаточным.

Поэтому проводится дополнительное экспонирование – экспонирование УФ-излучением (360 нм) всей поверхности формы при отсутствии негатива для полной полимеризации печатающих элементов формы и увеличения ее тиражестойкости.

Во время дополнительного экспонирования недостаточно полимеризованные зоны в полной мере связываются с получившимся рельефом, образуя единую по характеристикам и твердости печатную форму.

Финишинг - последняя ступень изготовления. Проводится в УФ-излучении (256 нм). Финишинг необходим для закрытия пор, что позволяет устранить липкость печатной формы и повысить стабильность свойств.

Недостаток этого способа - возможные искажения толщины штриховых и растровых элементов - при экспонировании рассеянным светом, а также - неточности экспозиции.

В 2000 году фирма DuPontпредложила технологию тепловой обработки отэкспонированных копий CyrelFast/3/.

Технология тепловой обработки - «сухой» способ изготовления флексографских печатных форм. Данная технология может быть реализована как в аналоговом, так и в цифровом варианте с получением всех преимуществ цифровой технологии. Технология тепловой обработки (FAST) предусматривает использование специальных фотополимеризующихся пластин из термореактивного фотополимера, который удаляют с пробельных элементов с помощью теплового воздействия.

Технологический процесс изготовления печатных форм аналогичен традиционному. Для получения скрытого изображения на фотополимеризующейся пластине используют традиционное оборудование. Пластину экспонируют в обычной копировальной раме. Новым является способ удаления незаполимеризованного материала с пробельных элементов, для чего используют специальный процессор. Пластину помещают на цилиндр в процессор, где под воздействием ИК-нагревателя происходит размягчение неэкспонированных участков и их удаление с пластины. Это происходит с помощью нетканого рулонного материала, прижимаемого к поверхности пластины с помощью резинового валика. Процесс удаления материала с пробельных участков формы занимает несколько минут, при этом достигается рельеф до 0,8 мм. Использование технологии тепловой обработки позволяет получать формы с помощью «сухой» обработки, при этом отсутствует процесс вымывания с использованием растворителей. При этом отпадает необходимость длительной операции сушки, и время изготовления печатной формы может быть сокращено до 25 %.

Недостатком технологии тепловой обработки является в настоящее время ограниченный по толщине ассортимент пластин, достаточно высокая стоимость нетканого материала и нерешенность вопросов переработки или утилизации загрязненного нетканого материала/4/.

3.3.2 Технологии СТР

Беспленочные способы изготовления флексографских печатных форм лазерной записью обеспечивают более резкие и плотные растровые точки и, в конечном счете, обеспечивают существенное улучшение качества печати за счет значительно большего градационного охвата и контраста изображения с лучшей проработкой светов. Тонкие негативные и позитивные штриховые элементы воспроизводятся с высокой точностью /5/.

По своей сути технология CtP представляет собой управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. Этот процесс, реализуемый с помощью однолучевого или многолучевого сканирования, характеризуется высокой точностью, так как каждая пластина является первой оригинальной копией, изготовленной на основе одних и тех же цифровых данных. В результате удается повысить резкость точек, точность приводки и воспроизведения всего тонального диапазона исходного изображения, снизить растискивание растровой точки, а также значительно ускорить подготовительные и приладочные работы на печатной машине.

Изготовление флексографских печатных форм по технологии ComputertoPlate может осуществляться двумя способами: прямым лазерным гравированием флексографских форм и с использованием маскированных фотополимеров.

3.3.2.1 Технология прямого лазерного гравирования (LEP)

Технология прямого лазерного гравирования (LEP) предусматривает использование специальной полимерной пластины из несветочувствительного эластомера, имеющей твердость выше средней. В этой технологии сочетается высококачественный полимерный материал и быстрый способ его обработки с помощью лазера /4/.

Технология базируется на использовании современного и мощного лазера, например, CO2, который был признан наиболее подходящим для прямого лазерного гравирования.

Технология прямого лазерного гравирования включает в себя только одну операцию - пробельные элементы на пластине выжигаются ИК-лазером путем возгонки, после чего форма готова к печатанию (рис.3).

Схема прямой лазерной гравировки

D и f - апертура и фокусное расстояние линзы;

θ - расходимость луча; d0 - диаметр пятна

Хотя эта технология принципиально проста, она обладает целым рядом достоинств:

1) достигается экономия на оборудовании и материалах,

2) экономится время изготовления формы,

3) прямая передача данных из компьютера с помощью лазера позволяет практически исключить возможные ошибки.

Процесс изготовления формы сводится к следующему: пластину без всякой предварительной обработки устанавливают на цилиндр для обработки лазером. Пробельные элементы выжигаются сразу в процессе лазерного облучения.

В процессе обработки контролируется глубина рельефа и профиль растровых точек - т. е. вероятность потери мелких деталей сведена к минимуму. После гравирования с формы нужно удалить частички пыли, с помощью специального пылесоса или промыв проточной водой. Изготовленные печатные формы имеют повышенную тиражестойкость и долговечность, а также высокие изобразительные возможности. Время изготовления формы форматом А4 составляет около 1 часа.

В настоящее время технология прямого лазерного гравирования имеет ряд недостатков. Это ограниченный ассортимент пластин по толщине, высокая энергоемкость, необходимость удаления продуктов горения, необходимость периодической замены силовых элементов лазеров и устойчивость не ко всем видам печатных красок.

3.3.2.2 Косвенное лазерное гравирование

Изготовление флексографских форм по технологии CtP с применением маскированных фотополимеров получило широкое распространение в производстве высококачественной печатной продукции. В качестве основы маскированных фотополимеров используются фотополимеризующиеся композиции, хорошо зарекомендовавшие себя при аналоговом изготовлении печатных форм. Главной отличительной особенностью цифровых формных материалов является наличие тонкого (несколько мкм) масочного покрытия, поглощающего лазерное излучение. Это покрытие удаляется с поверхности формной пластины в процессе экспонирования инфракрасным лазером. В результате на поверхности пластины создается негативное изображение, заменяющее фотоформу при последующем экспонировании УФ-излучением. Поскольку маскированные фотополимеры разработаны на основе традиционных фотополимеров для флексографии, процессы их обработки одинаковы (рис.4).

Схема изготовления формы с помощью лазерной записи маски

После удаления лазером масочного слоя в местах, соответствующих печатающим элементам, экспонируется прозрачная подложка с целью создания основы фотополимерной формы. Экспонирование для получения рельефного изображения осуществляется через негативное изображение, созданное из масочного слоя. Затем проводится обычная обработка, состоящая из вымывания незаполимеризовавшегося фотополимера, промывки и доэкспонирования с одновременной сушкой и финишинг.

Сокращение технологического цикла изготовления форм за счет отсутствия фотоформ позволяет не только упростить допечатный процесс, но и избежать ошибок, связанных с использованием негативов:

Отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образования пузырей при экспонировании фотополимерных пластин;

Не существует потери качества, вызванного попаданием пыли или других включений между фотоформой и пластиной;

Не происходит искажения формы печатающих элементов из-за низкой оптической плотности фотоформ;

Отсутствует необходимость работы с вакуумом;

Профиль печатающего элемента оптимален для стабилизации растискивания и точной цветопередачи /6/.

При экспонировании монтажа, состоящего из фотоформы и фотополимерной пластины, в традиционной технологии свет, прежде чем достичь фотополимера, проходит через несколько слоев: серебряную эмульсию, матированный слой и основу фотоформы, пленку вакуумной копировальной рамы. При этом свет рассеивается в каждом слое, а также на границах слоев. В результате растровые точки получают более широкие основания, что приводит к увеличению растискивания. При экспонировании лазером маскированных флексографских пластин нет необходимости создавать вакуум, к тому же здесь отсутствует пленка. Практически полное отсутствие рассеяния света означает, что изображение, записанное с высоким разрешением на слое маске, точно воспроизводится на фотополимере /7/.

Таким образом, к достоинствам печатных форм, изготовленных по технологии CtP и вытекающих из особенностей проведения формного процесса, можно отнести следующие:

1) экспонирование проводится без вакуума;

2) отпадает необходимость изготовления негатива и применения специальной матовой фотопленки;

3) отсутствуют проблемы неплотного прилегания негатива при экспонировании из-за неполного удаления воздуха, образования пузырей или попадания пыли и прочих включений;

4) не происходит потерь мелких деталей из-за недостаточной оптической плотности изображения и нечеткого края точек.

Таким образом, рассмотрев данные методы изготовления форм можно сказать, что одним из наиболее выгодных является способ косвенного лазерного гравирования. Т.к. не только сокращается время технологического цикла, но и отсутствуют ошибки, связанные с использованием негативов, а также не происходит потерь мелких деталей из-за недостаточной оптической плотности изображения. Чего нельзя сказать о негативном копировании, главным достоинством которого является использование пластин различной толщины. При этом данный способ имеет много недостатков. Т.к. глубина рельефа выбирается опытным путем, существует риск переэкспонирования, искажения толщины элементов, что ведет к неточности экспозиции. Однако главным недостатком является большие трудо- и времязатраты. Хотя в 2000 году был предложен «сухой» способ изготовления, позволивший сократить время изготовления на 25%, из-за ограниченного ассортимента пластин, высокой стоимости материалов и их утилизации, данный способ не получил широкого применения.

4. Выбор технологии, оборудования и материалов для изготовления образца

4.1 Выбор технологического процесса

При выборе оптимальной технологии для изготовления данного образца следует учитывать формат изделия, его область применения, разрешающую способность, тираж и другие факторы, позволяющие получить изделие с меньшими экономическими затратами и высокого качества.

Таблица-2 Сопоставление выбранных технологических процессов

Назначение процесса |

Возможные варианты процессов |

Выбранный вариант | Обоснование выбранного варианта |

| Изготовление печатной формы | Негативное копирование Косвенная лазерная запись Прямое лазерное гравирование |

Прямое лазерное гравирование | Использование данного способа изготовления печатной формы позволяет отказаться от фотоформы. Кроме этого повышается экологичность и производительность процесса. Печатные элементы получаются с прямоугольным цоколем, что дает возможность значительно повысить точность проявления детали без потери тиражеустойчивости. Тиражеустойчивость более 1 млн. оттисков, разрешающая способность 12 – 70 лин\см |

4.2 Выбор основного оборудования

Оборудование выбирается с учетом его производительности, качества выполнения технологического процесса, степени автоматизации, удобства обслуживания, ориентировочной стоимости и энергоемкости /8/.

Таблица-3 Сопоставление выбранного оборудования

| Наименование процесса или операции | Виды (марки) возможного оборудования для выполнения процесса (операции) | Выбранное оборудование и его техническая характеристика | Обоснование выбора оборудования |

| Изготовление печатной формы | FlexPose!direct 250L |

Формат 1500/1950 х 145 х 4500 Глубина гравирования контролируется оператором Совместимость со всеми типами пластин Лазер 500 W |

Morpheus 611X предоставляет возможность прямого лазерного гравирования флексографских печатных форм. Это универсальная, высокоточная система гравирования по резине и полимерам с использованием одного лазерного луча для определения точечного изображения. Эта установка хороша для узкорулонной печати упаковки, защитной печати а также, для печати по ткани и обоям. Morpheus может быть оборудован дополнительным YAG лазером для LAM технологии. |

| Печать тиража | Mark Andy 2200 OFEM COLUMBUS 10 NIKELMAN 230 MULTI TWIN |

Машина позволяет осуществлять высоколиниатурную полноцветную печать в широком дипазоне материалов, начиная от полимерных пленок и заканчивая легким картоном. Ширина запечатываемой области совпадает с максимальной шириной рулона, что обеспечивает максимальную производительность и минимизирует отходы. Макс. ширина рулона, мм 178, 254, 330, 432 Макс. кол-во печатных секций -12 Длина запечатываемой поверхности, мм 140-610 Количество секций вырубки/высечки -3 Толщина материала (мин/макс.), мкм 30-300 |

|

| Парафиниро- вание | ПРА-50.000.СБ |

Для парафинирования бумаги Размеры рулона, мм: ширина - 840 - 900; Производительность, м/мин - 180. |

4.3 Выбор материалов

При выборе основных материалов надо руководствоваться особенностями продукта, способом печати и послепечатной обработки, дизайном. А также сравнивать экономические параметры расходования материалов, их стоимость, условия хранения.

Таблица-4 Сопоставление выбранных материалов

| Наименование процесса | Возможные материалы | Выбранные материалы (с указанием марок, ГОСТ, ОСТ и т.д. и обоснование выбора) |

| Изготовление печатных форм | ||

| печатная бумага |

ГОСТ 16711-84 Для внутренней подвертки кондитерских изделий |

|

|

UV Rainbow ZU-V 31 Bargoflex Seria 53-20 |

AKVAFIX– 123 Водорастворимая краска. Имеет четыре разных модификации для печати на тонкой карамельной бумаге, упаковке для пищевых продуктов и производства конвертов благодаря малой деформации бумаги от 25-100 г/м2., можно применять в работе как с формами из натурального каучука, так и с фотополимерными материалами. |

4.4 Технологические инструкции

1. Создание макета:

· обсуждение и проработка идеи дизайнером

· изготовление и утверждение эскизов

· изготовление и утверждение оригинал-макета

2. Создание цифрового оригинала:

· создание законченного художественного оформления проекта

· учитываются все производственные фазы выполнения заказа

3. Пробный отпечаток:

· утверждение пробы заказчиком

4. Изготовление печатной формы:

· в виде формного материала используется несветочувствительный эластомер;

· запись оцифрованной информации оригинала с помощью ИК-лазера путем возгонки, выжигаются пробельные элементы – 3-5 мин;

· оставшаяся сажа отсасывается специальным пылесосом;

· промывка проточной водой – 12-18 мин;

· сушка – 10 мин;

· дополнительное экспонирование – 3-10 мин;

· финишинг – 10 мин;

· контроль качества формы;

5. Приладка печатного станка;

6. Печать тиража;

7. Визуальный контроль стабильности цветопередачи;

8. Послепечатная обработка:

· отбраковка тиража;

· парафинирование;

· упаковка;

9. Сдача тиража.

5. Расчет количества печатных форм на тираж

Расчет количества печатных форм для заданного формата:

![]()

где nn– число полос (20);

к – красочность изделия (4+0);

nпеч.ф. – число полос на печатной форме (20 этикеток на 1 форме).

Фпеч.ф. = 4 формы

Расчет количества планов-монтажей:

где nмфф – число полос на монтажной фотоформе.

1 план-монтаж

Расчет количества тиражных печатных форм:

![]()

где-N– число комплектов одинаковых печатных форм.

где Т – тираж издания, тыс. экз.

Тст – тиражестойкость печатной формы в тыс. экз. (Nокругляется в сторону увеличения до целого числа).

![]()

где к – красочность издания

40 тиражных печ.форм

Заключение

Несмотря на "туманное" прошлое и спорное качество, флексография идеально подходит для изготовления большинства типов упаковки. Кроме присущей флексографии гибкости в выборе носителей еще одним ее преимуществом является цена. Фотополимерные флексографские формы гораздо дешевле, чем металлические формы для глубокой печати, и это только одно из слагаемых относительной дешевизны флексографии.

Еще одним преимуществом флексографии является ee способность оперировать формами различного размера, что позволяет оптимизировать использование материалов для упаковки, в то время как фиксированные размеры офсетных форм часто приводят к повышенному проценту отходов

В ходе данной работы были проанализированы три способа изготовления ПФФП. На основании данного анализа был выбран оптимальный метод изготовления сочетающий в себе экономичность и качество. Также были предложены материалы и оборудование подходящие к данной технологии.

При рассмотрении главного вопроса данной курсовой работы было выявлено, что на сегодняшний день наиболее выгодными способами являются технологии CTP.

Список использованных источников

1/Стефанов С. «ФЛЕКСОГРАФИЯ–кентавр полиграфии»/ Publish.- 2001.- №1.

2/ Митрофанов В. «Техника флексографской печати»/ М.- 2001.- 208 с.

3/Дмитрук В. «Лекции по ТФП»

4/Сорокин Б. «Системы CtP в флексографской печати»/ Copyright.- 2005.- №5.

5/ Филин В. «Упаковочная полиграфия в начале нового тысячелетия»/ КомпьюАрт.- 2000.- № 6.

6/ «Основы флексографии»/ Флексо Плюс.- 2001. - №1.

7/ Марикуца К. «Виват, Королева, или определение параметров допечатного процесса во флексографии»/ Флексо Плюс.- 2002.- №5.

8/ Каргапольцев С. «Формное производство: выбор оборудования»/ Флексо Плюс.- 2000.-№1.

Фотополимерные формы из жидких фотополимеризуемых материалов (ЖФПМ) появились в 1969 г. в Японии. Фотополимеризуемые пластины из твердых фотополимеризуемых материалов (ТФПМ) стали применяться для изготовления форм типографской печати с середины 70-х годов прошлого столетия. В 1975 г. На мировом рынке появились флексографские фотополимеризуемые материалы (ФПМ) Cyrel (фирма DuPont, США). Совершенствование свойств ТФПМ привело к упрощению аналоговой технологии изготовления форм высокой печати, а также к разработке водовымывных пластин, таких как Nyloprint WD, WM, и водомывной установки Nylomat W60 (BASF, ФРГ), которые появились в начале 80-х годов. В 1985 г. началось широкое промышленное внедрение пластин Nyloflex. В 1986 году фирма Letterflex (США) выпустила флексографские формы на стальной подложке для газетной печати Newsflex-60 и высокопроизводительное формное оборудование.

Улучшение печатно-технических свойств фотополимерных флексографских форм происходило благодаря разработке и применению тонких формных пластин с высокой жесткостью. Гильзовая технология получила развитие с 90-х годов XX в. Благодаря выпуску фирмой Rotec гильз с жесткой и сжимаемой поверхностями. Крепление на гильзе флексографской формы, изготовленной в том числе на тонкой пластине, дало возможность значительно повысить качество печатания.

Разработки сольвентных вымывных растворов, не содержащих хлористого углеводорода, существенно улучшили экологические показатели формного процесса производства флексографских печатных форм.

Внедрение в 1999 г. технологии FAST (DuPont) для термического проявления рельефного изображения на флексографских фотополимерных формах благодаря отсутствию растворителей и стадии сушки позволило сократить в 3-4 раза время создания печатной формы.

Применению цифровых технологий для флексографских печатных форм предшествовали технологии, известные с 70-х годов прошлого столетия, использующие поэлементную запись информации на формный материал (в основном из резины) путем гравирования, управляемого аналоговыми носителями информации. Способ изготовления резиновых форм лазерным гравированием использовался в виде двух наиболее распространенных технологий: гравирование под управлением металлической маски, созданной на поверхности обрезиненного формного цилиндра, и гравирование под управлением электронного устройства, считывающего информацию с вала, несущего изображение. Основными этапами производства форм лазерным гравированием с маскированием являются: обрезинивание формного цилиндра; шлифовка поверхности резины; обтягивание цилиндра медной фольгой, края которой соединяются встык; нанесение на фольгу копировального слоя; копирование фотоформ; травление меди на участках, соответствующих пробельным элементам формы, с получением гравировальной маски; гравирование СO2-лазером; удаление маски с поверхности формы.

Цифровые технологии для изготовления флексографских печатных форм получили широкое развитие начиная с 1995 г. в результате создания фотополимеризуемых пластин с масочным слоем фирмой DuPont.

В 2000 г. на выставке Drupa фирмой BASF была представлена установка для прямого лазерного гравирования форм флексографской и высокой печати на базе СO2-лазера мощностью 250 Вт для гравирования специально созданного полимерного формного материала.

Цифровая технология в производстве печатных форм для печати бесстыковых изображений была предложена фирмой BASF в 1997 году и получила название компьютер - печатная гильза (Computer to Sleeve) .

В числе последних разработок - процесс прямого лазерного гравирования Flexdirect, заключающийся в одностадийном гравировании полимерного или эластомерного материалов с формированием рельефа формы. Для повышения линиатуры гравируемого изображения в устройствах прямого гравирования Flexposedirect (компания ZED, Англия; концерн Luesher, Швейцария) за счет модуляции сигнала уменьшен размер пятна, что позволило воспроизводить печатающие элементы размером 20-25 мкм и менее.

Флексографские фотополимерные печатные формы можно разделить в зависимости от физического состояния формного материала - фотополимеризуемой композиции (ФПК), на формы, изготовленные из твердой и из жидкой ФПК. В цифровых технологиях применяются формы из твердой композиции.

По конструкции различают следующие флексографские формы:

- пластинчатые однослойные , состоящие из одного упругоэластичного материала, например резины, каучука или фотополимера;

- пластинчатые двух- и трехслойные , у которых слои отличаются упругоэластичными свойствами, позволяющими улучшать деформационные характеристики печатных форм;

- цилиндрические в виде полых сменных цилиндров (или рукавов) с упругоэластичным покрытием.

Формы, изготовленные по цифровым технологиям, делятся на флексографские формы, полученные способами лазерного, воздействия на приемный слой формного материала с последующей обработкой, и формы, полученные способами прямого гравирования резиновых или полимерных форм.

В зависимости от формного материала флексографские формы, изготовленные по цифровым технологиям, классифицируются на фотополимерные и эластомерные (резиновые). Фотополимерные формы по сравнению с эластомерными отличаются стабильностью и качеством воспроизведения высоколиниатурных изображений, однако менее устойчивы к эфирам и кетонам, присутствующим в печатных красках.

Производство гравированных форм может осуществляться на формных пластинах, закрепленных на формном цилиндре или гильзе, а также на бесшовных формных материалах из резины, полимера или фотополимера, установленных на металлическом стержне, формном цилиндре или гильзе. Бесшовные формы из ФПМ изготавливаются на пластинах или на рукавах, размещенных чаще всего на гильзах.

Структура фотополимерной формы определяется строением фотополимеризуемой формной пластины и процессом изготовления. Формы, созданные на наиболее широко применяющихся однослойных фотополимеризуемых пластинах, имеют печатающие и пробельные элементы из фотополимеризованного слоя, находящегося на размероустойчивой подложке. Эластомерные формы, гравированные лазером, состоят в основном из вулканизированной резины.

Технологическая схема изготовления флексографских форм на фотополимеризуемых пластинах с масочным слоем включает следующие операции:

- экспонирование оборотной стороны формной пластины;

- запись изображения на масочном слое с помощью лазерного излучения;

- основное экспонирование фотополимеризуемой пластины через интегральную маску;

- вымывание (или термическое удаление) незаполимеризованногослоя;

- сушка формы;

- финишинг (finish - окончание);

- дополнительное экспонирование.

Иногда на практике технологический процесс начинают с записи изображения на масочном слое, а экспонирование оборотной стороны пластины проводят после основного экспонирования.

При использовании термического проявления по технологии FAST после основного экспонирования пластины следует термическое удаление незаполимеризованного слоя с последующим финишингом и дополнительным экспонированием формы.

Особенность производства цилиндрических форм состоит в том, что формная пластина с масочным слоем, предварительно экспонированная с оборотной стороны, наклеивается на гильзу, а затем в лазерном устройстве проводится запись изображения на масочный слой. Существует технология получения бесшовной формы с нанесением масочного слоя на поверхность фотополимеризуемого слоя перед лазерной записью. Дальнейшие операции выполняются в соответствии с изложенной схемой.

Цифровая технология изготовления эластомерных печатных форм прямым лазерным гравированием содержит следующие стадии:

- подготовка формного цилиндра, включающая обрезинивание его поверхности;

- подготовка поверхности формного цилиндра к лазерному гравированию, заключающаяся в обтачивании и шлифовке резинового покрытия;

- прямое гравирование лазером;

- очистка гравированной поверхности цилиндра от продуктов сгорания.

Особенностью технологии при использовании гильзы с резиновым покрытием, предназначенным специально для лазерного гравирования, является отсутствие необходимости подготовки поверхности к гравированию и сокращение операций в схеме технологического процесса.

Формирование печатающих элементов фотополимерных форм, изготовленных по цифровой технологии на пластинах или цилиндрах с масочным слоем, происходит в процессе основного экспонирования. При этом за счет направленного светорассеивания светового потока, проникающего через ФПК, формируется профиль печатающего элемента (рис. 2.1 ).

Фотоинициированная радикальная полимеризация происходит по следующей схеме:

возбуждение молекул фотоинициатора

формула" src="http://hi-edu.ru/e-books/xbook724/files/f10.gif" border="0" align="absmiddle" alt="

обрыв цепи с образованием конечного продукта

выделение">рис. 2.2 ). Отличие крутизны граней печатающих элементов форм связано с условиями их формирования в процессе основного экспонирования. По аналоговой технологии при экспонировании через негатив излучение, прежде чем достичь фотополимеризуемого слоя, проходит через несколько сред (прижимную пленку, фотоформу), рассеиваясь на их границах, что приводит к образованию печатающего элемента с большей площадью и с более широким основанием. Уменьшение светорассеивания при основном экспонировании фотополимеризуемого слоя через интегральную маску позволяет сформировать печатающие элементы, обеспечивающие воспроизведение изображения в широком интервале градаций.

На форме, полученной по цифровой технологии, формируется рельеф (рис. 2.3 ), являющийся оптимальным для стабилизации и уменьшения растискивания в процессе печатания..gif" border="0" align="absmiddle" alt=" с относительной площадью растровых элементов в цифровом массиве данных (рис. 2.4 ).

При монтаже печатной формы на формном цилиндре или гильзе за счет растяжения формы происходит увеличение высоты растровых участков изображения. Растровые элементы печатных форм, полученных по аналоговой технологии, выступают над плашечными, что приводит к сильному растискиванию в светах. При использовании цифровой технологии давление на растровые участки изображения оказывается меньше, чем на плашку, что благоприятно сказывается на воспроизведении различного по характеру изображения (рис. 2.5 ).

Важной задачей при формировании печатающих элементов фотополимерных форм является придание их поверхности свойств, позволяющих обеспечить хорошее восприятие и отдачу краски в печатном процессе и высокую износостойкость. При этом решающее значение имеют физико-механические свойства рельефа, которые достигаются во время доэкспонирования и финишинга за счет соответственно фотополимеризации в толще ФПК и поверхностного окисления. Результатом дополнительного экспонирования является создание гомогенной структуры печатной формы с высокими печатно-эксплуатционными характеристиками.

Формирование пробельных элементов способами вымывания или термического проявления фотополимерных форм, изготовленных по цифровой масочной технологии, не имеет существенных отличий от процессов создания фотополимерных форм по аналоговой технологии.

В флексографской печати печатная форма испытывает упругие деформации в печатном процессе. Эти деформации, зависящие, в частности, от запечатываемого материала, толщины и строения формных пластин, должны быть учтены при выборе минимально допустимой глубины рельефа печатной формы. При выборе глубины рельефа учитываются характер изображения (штриховое или растровое), условия печатания, толщина формной пластины. При наличии высоколиниатурного изображения на форме рекомендуется меньшая глубина рельефа во избежание потерь мелких растровых элементов. В случае использования шероховатых и пылящих запечатываемых материалов необходима большая глубина пробельных элементов.

Формирование пробельных элементов фотополимерных форм происходит в процессе вымывания под действием вымывного раствора (при использовании водовымывной ФПК применяется вода). На процесс вымывания влияют гидродинамические факторы, такие как давление вымывных щеток и способ подачи вымывного раствора, а также его состав и температура.

Процесс создания пробельных элементов начинается сольватацией с постепенным переходом ФПК в гелеобразный слой, последующим неограниченным набуханием полимера и заканчивается полным удалением ФПК с неэкспонированных участков.

При действии вымывного раствора на экспонированные участки процесс взаимодействия растворителя с полимером останавливается на этапе ограниченного набухания фотополимеризованного слоя. Это обусловлено наличием пространственной сетки в полимере, подвергнутом облучению.

Формирование пробельных элементов флексографских форм может происходить при удалении незаполимеризованной ФПК с помощью термического процесса. Процесс реализуется за счет наличия термопластических свойств неэкспонированной ФПК, которые утрачиваются под действием УФ-А-йзлучения. В процессе экспонирования в полимере образуется пространственная сетка и ФПК теряет способность переходить в вязкотекучее состояние.

Удаление ФПК с пробельных элементов форм проводится при локальном нагревании поверхности формы инфракрасным излучением. При этом незаполимеризованная часть ФПК переходит в вязкотекучее состояние. Поглощение расплавленного полимера происходит за счет капиллярной абсорбции и проводится с помощью нетканого материала при неоднократном плотном контакте формы с абсорбатом (рис. 2.6 ). Этот процесс зависит от температуры нагревания, тиксотропных свойств ФПК и толщины формной пластины. Масочный слой удаляется с пробельных элементов при вымывании или при термическом проявлении вместе с незаполимеризованным слоем.

При прямом лазерном гравировании флексографская форма изготавливается за один технологический этап на одном оборудовании. Формным материалом служат резина или специальные полимеры. Формирование пробельных элементов осуществляется лазерным излучением за счет передачи материалу большого количества энергии, при этом образуются продукты горения. Под действием лазера, обеспечивающего температуру в несколько тысяч градусов, резина выжигается. Например, СO2-лазером в пятне диаметром 1 мм создается температура 1300 °С.

Формирование рельефа происходит в результате физического удаления эластомера с пробельных элементов формы. Для создания нужного профиля печатающего элемента при прямом лазерном гравировании используются специальные режимы модуляции лазерного излучения или метод обработки формного материала за несколько проходов. Пробельные элементы углубляются на установленную глубину, в то время как печатающие элементы остаются в одной плоскости. Профиль печатающих элементов устанавливается режимом гравирования и имеет отличительные особенности по сравнению с печатающими элементами, полученными под действием УФ-излучения (рис. 2.7 ). Боковая грань печатающего элемента формы, гравированной лазером, направлена перпендикулярно к плоскости печатающего элемента, что дает определенные преимущества в процессе печатания, обеспечивая меньшую степень растаскивания и хороший краскоперенос. Помимо этого, при истирании формы в процессе печатания не происходит увеличения оптической плотности оттиска, так как относительная площадь печатающих элементов не изменяется. Расширение основания печатающего элемента придает большую тиражеустойчивость и стабильность форме в печатном процессе.

Разновидности формных пластин. Флексографские формные пластины различаются по строению, способу проявления, составу ФПК, природе вымывного раствора, толщине и твердости пластины и по другим признакам. По способу проявления изображения они подразделяются на пластины для термического проявления и вымывные пластины. Последние, проявляемые вымыванием, в зависимости от природы вымывного раствора делятся на сольвентные и водовымывные.

В цифровой технологии изготовления флексографских форм применяются пластины, имеющие, помимо фотополимеризуемого слоя (ФПС), дополнительный регистрирующий масочный слой (рис. 2.8 , а ). Он служит для создания первичного изображения, формируемого с помощью лазера, и является маской при последующем экспонировании фотополимеризуемой пластины УФ-излучением. Масочный слой, не чувствительный к УФ-излучению и термочувствительный в ИК-диапазоне спектра, имеет толщину 3-5 мкм и представляет собой сажевый наполнитель в растворе олигомера. ФПС формной пластины чувствителен к УФ-излучению в диапазоне 330-360 нм и по составу и свойствам аналогичен слою, используемому в аналоговой технологии. Этапами изготовления фотополимерной формной пластины с масочным слоем являются: нанесение масочного слоя на защитную пленку, включающее процессы лакирования, кэширования и напыления; кэширование пленок с нанесением ФПК на подложку с помощью экструдера при постоянном контроле толщины слоя; разглаживание ленты формного материала с помощью каландра; предварительное экспонирование со стороны подложки; разрезка ленты по формату пластины (рис. 2.9 ). Для приобретения необходимых свойств пластины выдерживаются в течение нескольких недель.

В качестве слоя, чувствительного к лазерному излучению, на некоторых формных пластинах используют слой на основе алюминия толщиной 1-2 мкм, позволяющий устранить рассеивание излучения внутри масочного слоя.

Основные характеристики формных пластин. Толщина фотополимерной флексографской пластины в большинстве случаев указывается в тысячных долях дюйма (от 30 до 250) или в миллиметрах. Различают тонкие пластины - 0,76 или 1,14 мм, обычные - от 1,70 до 2,84 мм и толстые - от 3,18 до 6,5 мм. Толщина подложки тонких пластин составляет 0,18 мм, толстых - 0,13 мм.

Если на поверхности формного цилиндра должны располагаться несколько печатных форм, то контролю толщин формных пластин следует уделять особое внимание, поскольку перепады толщин могут отрицательно сказаться на распределений давления в процессе печатания. Допуск по толщине одной пластины составляет + 0,013 мм, разных пластин ± 0,025 мм.

Твердость является важнейшей характеристикой формной пластины, позволяющей косвенно судить об износостойкости будущей печатной формы и ее репродукционно-графических характеристиках. Твердость фотополимеризуемой пластины принято указывать в единицах твердости (в градусах по Шору >опред-е">Выбор формных пластин для конкретных условий осуществляется с учетом характера изображения, вида запечатываемого материала, типа печатной краски, а также зависит от печатной машины и условий печатания.

Воспроизведение изображения, содержащего мелкие элементы, требует применения тонких формных, пластин, обладающих высокой твердостью. Необходимые деформации при печатании достигаются за счет упругоэластичнрго материала, располагаемого на формном цилиндре или гильзе. Для воспроизведения растрового изображения используют пластины с большей твердостью, чем для печатания плашки. Это связано с тем, что растровые элементы сильнее реагируют на давление в процессе печатания. При контакте формы с анилоксовым валом при сильной деформации мелких растровых элементов возможен переход краски на склон растровой точки. Недостаточная твердость формной пластины может привести к увеличению растаскивания.

Для печатания на шероховатых пылящих бумагах выбирают толстые пластины, обеспечивающие более глубокий рельеф на печатной форме; при использовании гофрокартона применяют толстые пластины с невысокой твердостью. В случае если в печатной машине имеется встроенное устройство, в котором проводится обработка пленки коронным разрядом, формные пластины для печати на полимерных пленках выбирают с учетом устойчивости к озону. Данные характеристики указываются, так же как устойчивость пластин к некоторым органическим растворителям (например, этилацетату) и рекомендуемые типы печатных красок. При выборе формной пластаны учитывается ее совместимость с печатной краской (на основе воды, органических растворителей, УФ-отверждаемая).

Формные пластины выбираются с учетом формата печатной машины и зазора (расстояния) в печатной паре.

Применяемые формные пластины должны обеспечивать возможность получения необходимых печатно-эксплуатационных характеристик будущих форм, а также соблюдение требований экологии при их изготовлении.

Данные об изображении хранятся в виде файлов PostScript, TIFF или PCX и используются для вывода информации на формную пластину. В растровом процессоре (RIP) значения тоновых градаций для каждого цвета преобразуются в растровые точки большего или меньшего размера. В современные растровые процессоры встроена функция, позволяющая сохранить специальные калибровочные кривые с тем, чтобы при записи они накладывались на выводимые данные.

На этапе допечатной подготовки должен быть известен размер минимально печатаемой точки с тем, чтобы на форме отсутствовали точки площадью ниже минимального значения. Это делается с целью предотвращения нарушения градационной передачи на оттиске в светах изображения. Размер минимальной точки зависит от печатной машины, толщины и жесткости формной пластины и свойств запечатываемого материала. Тонкие формы с неглубоким рельефом способны воспроизводить меньшую точку, чем толстые. Формы, изготовленные на более жестких пластинах, также воспроизводят меньшую по площади растровую точку. Установка минимальных размеров точки задается в программе компенсации растаскивания.

RIP контролирует соотношение минимального размера печатающего элемента и размера ячейки анилоксового вала. Необходимость контроля вызвана явлением аномального краскопереноса, когда меньшие по размеру печатающие элементы могут захватывать больше краски, попадая внутрь ячейки анилоксового вала.

Размер минимального печатающего элемента в файле однобитного растрового изображения, полученного после растеризации с помощью RIP, существенно отличается от размера печатающего элемента на печатной форме.

Компенсация градационных искажений для цифровой технологии включает компенсацию формных и печатных процессов. При изготовлении печатных форм в связи с ингибирующим воздействием кислорода при экспонировании возникают градационные искажения. Их компенсация проводится с помощью флексографских RIP и позволяет восполнить уменьшение размера печатающих элементов на этапе формирования TIFF-файла, передаваемого при записи маски (рис. 2.10 ). Для этого для формирования печатающего элемента нужного размера, от относительной площади растровой точки в файле. RIP пересчитывает размеры растровых точек исходного PostScript-файла и записывает в TIFF-файл необходимый размер окна на интегральной маске. Перед отправкой файла на RIP задаются необходимые параметры: разрешение записи, линиатура, угол поворота растровой структуры и выбранная компенсационная кривая.

Как правило, в программном или аппаратном обеспечении устройств (чаще всего в RIP) предусмотрена компенсация удлинения или сжатия изображения. Такое искажение изображения происходит как вдоль оси формного цилиндра, так и по его окружности. Растяжение печатающих элементов по окружности цилиндра приводит к отличию их размеров на оттиске от размеров на плоской форме - дисторсии (рис. 2.11 ). Эта величина, связанная с печатной машиной и с толщиной печатной формы, учитывается в RIP на этапе растрирования. Так, например, в RIP FlexWorks системы Laser Graver компенсация удлинения или сжатия изображений выполнена в виде задания соответствующих коэффициентов.

Модуль электронного монтажа должен позволить геометрически точно расположить изображения, представленные в виде отдельных файлов. Таким образом можно смонтировать, например, повторяющиеся небольшие изображения, характерные для печатания этикеток.

Запись изображения на формной пластине с масочным слоем проводится с помощью лазеров различного типа. Для этой цели используются волоконный лазер, YAG-лазер, а также лазерные диоды.

YAG и волоконные лазеры отличаются от диодных источников излучения большей стабильностью и меньшей расходимостью светового пучка. За счет этого на масочном слое формной пластины создаются точки стабильных размеров и требуемой круглой формы. Системы для экспонирования флексографских форм обеспечивают запись изображения с линиатурой до 200 lpi. Разрешение может изменяться в пределах 1800-4000 dpi. Скорость экспонирования составляет до 4 м2/ч при размере пятна 15 мкм.

Считается, что для записи изображения на фотополимеризуемую пластину с масочным слоем достаточно глубины резкости 100 мкм. В аппаратах, использующих линейки лазерных диодов, расходимость и диапазон фокусировки лазерного пучка хуже, чем у волоконного и YAG-лазера, что приводит к малой глубине резкости лазерного пучка в зоне обработки материала (рис. 2.12 ). Наибольшую глубину резкости имеют лазеры, работающие в одномодовом режиме, при котором достигаются наилучшие параметры излучения. В мощном многомодовом режиме, позволяющем реализовать высокоскоростную запись изображения, параметры снижаются и глубина резкости уменьшается. При недостаточной глубине резкости отклонения по толщине формной пластины могут привести к изменению диаметра экспонирующего пятна лазера и дефектам записи.

Выбор оптимальных режимов изготовления форм на фотополимеризуемых пластинах с масочным слоем осуществляется с помощью тестирования. Определение увеличения размера растрового элемента при лазерной записи изображения неразрывно связано с подбором режимов обработки формной пластины после получения на ее поверхности интегральной маски.

Для определения времени экспонирования служит тестобъект. Его содержание рассмотрено на примере тест-объекта фирмы DuPont (рис. 2.13 ). Тестирование проводится путем поэлементной записи тест-объекта на фотополимеризуемую пластину с масочным слоем. Цифровой базовый тест-объект включает бесступенчатые градационные элементы, растровые шкалы с относительной площадью растровых точек от 2 до 100%, позитивные и негативные штрихи и точки различных размеров. Файл для тест-объекта создан с использованием программы Macromedia FreeHand 8,0. Если применяемая линиатура не соответствует потребностям пользователя, то ее можно заменить с помощью данной программы. Когда файл нужно конвертировать в другой формат или использовать с другой программой, необходимо следить за тем, чтобы контрольные элементы не изменялись в процессе конвертирования. Для определения оптимального времени экспонирования на одной фотополимеризуемой пластине с масочным слоем последовательно записывают несколько копий тест-объекта, обычно не менее десяти. Во избежание различия одну копию, отрастрированную в RIP, размножают с помощью интерфейса соответствующего устройства для изготовления печатных форм.

Тестирование последующих операций технологического процесса проводится так же, как при изготовлении фотополимерных форм по аналоговой технологии.