В соответствии с ранее данными определениями фазовой и структурной составляющих системы, в системе железо-углерод к фазовым составляющим относятся: жидкий раствор (L), твердые растворы: феррит (α), аустенит (γ) , высокотемпературный феррит (δ), а также цементит и графит (Г).

Графит в структуре железоуглеродистых сплавов находится либо в виде избыточной фазы (в заэвтектическом сером чугуне), либо в качестве фазовой составляющей, входящей в состав аустенито-графитной эвтектики. Графит имеет форму разветвленных крабовидных включений. Эвтектический графит отличается от первичного меньшими размерами и большей разветвленностью.

После модифицирования жидкого чугуна магнием и некоторыми другими элементами, а также после отжига белого чугуна на ковкий, в структуре можно наблюдать глобулярный (хлопьевидный или шаровидный) графит. Эта форма графита обеспечивает получение повышенной прочности и пластичности чугуна.

Все описанные фазовые составляющие могут одновременно быть и структурными составляющими, если они в структуре сплава находятся в виде избыточных фаз или составляют основу структуры сплава.

Кроме однофазных структурных составляющих в железоуглеродистых сплавах имеют место и сложные двухфазные: перлит, ледебурит, графито-аустенитная эвтектика и феррито-графитный эвтектоид.

Перлит - это эвтектоидная физико-химическая смесь двух фаз: феррита и цементита, образовавшаяся в метастабильной системе железо-углерод за счет диффузионного расслоения аустенита по эвтектоидной реакции. Перлит образуется при переохлаждении аустенита ниже линии PSK диаграммы железо-углерод. Строение перлита определяется величиной переохлаждения, при котором происходит распад.

При малом переохлаждении (на 20-30 ?С ниже линии эвтектоидного превращения) образуется зернистый перлит . Зернистый перлит представляет собой феррито-цементитную структуру, в которой основой является феррит, а по его объему статистически равномерно распределены зернистые, близкие к сферическим, включения цементита.

При большем переохлаждении образуется структура пластинчатого перлита , состоящего из регулярно чередующихся пластин цементита и феррита, причем, пластины феррита примерно в 7 раз толще пластин цементита.

Абсолютные значения толщины цементитных и ферритных пластин, величина расстояния между одноименными пластинами в составе эвтектоидной смеси, называемая межпластиночным расстоянием , и характеризующая степень дисперсности структуры, определяются степенью переохлаждения аустенита ниже равновесной температуры эвтектоидной реакции. Чем больше степень переохлаждения, тем выше дисперсность феррито-цементитной эвтектоидной смеси. Высокодисперсные феррито-цементитные смеси носят названия сорбит и троостит. Троостит наиболее дисперсная феррито-цементитная смесь.

Перлит присутствует в структуре сталей и чугунов. Количество перлита растет в доэвтектоидных сталях с увеличением содержания углерода от 0,02 до 0,8%. Эвтектоидная сталь имеет чисто перлитную структуру (100% перлита).

Дальнейшее увеличение содержания углерода в стали, соответствующее переходу к заэвтектоидным сталям, а далее - к чугунам, сопровождается уменьшением доли перлита в структуре за счет появления и увеличения количества вторичного, эвтектического и, наконец, первичного цементита.

Перлит в малоуглеродистых сталях появляется сначала в виде отдельных включений между зернами феррита, затем при увеличении его количества, он постепенно занимает в структуре все большее поле зрения на поверхности шлифа. Пока перлита в структуре мало, строение его не выявляется при малых и средних увеличениях оптического микроскопа. В эвтектоидной и заэвтектоидной сталях пластинчатое строение его выявляется уже при небольших увеличениях (×100 - 200).

В структуре чугуна перлит находится как в виде избыточных колонийных структурных составляющих - продуктов распада избыточного аустенита, так и в составе ледебурита. Механические свойства перлита определяются его структурным состоянием. Расчет по правилу аддитивности твердости перлита, исходя из известных значений твердости феррита и цементита, дает значения 150-180 НВ. Экспериментально определенные значения твердости пластинчатого перлита, сорбита и троостита соответственно равны 170 - 230, 230 - 330 и 330 - 400 НВ. Таким образом, можно видеть, что чем выше степень дисперсности феррито-цементитной смеси, тем выше его твердость.

Ледебурит - эвтектическая физико-химическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4,3% углерода.

Ледебурит представляет собой колонийную структуру, основу которой составляют пластины цементита, проросшие разветвленными кристаллами аустенита. Ветви аустенита в составе ледебурита располагаются регулярно по всему объему эвтектической цементитной пластины и имеет форму стержней примерно цилиндрической конфигурации. На шлифе колония ледебурита в зависимости от направления поверхности шлифа относительно аустенитных ветвей может выглядеть либо в виде «зернистой» смеси при поперечном сечении колонии, либо «пластинчатой» - при продольном сечении. При сечении колонии под углом к плоскости базиса цементита, сечения аустенитных ветвей в составе ледебурита эллиптической конфигурации.

Кроме колонийного (сотового) ледебурита эвтектическая смесь аустенита и цементита может встречаться в виде пластинчатой эвтектики, представляющей собой пакет тонких цементитных пластинок, разделенных аустенитом. Такие пакеты образованы двумя переплетенными кристаллами цементита и аустенита. Вероятность образования пластинчатого ледебурита увеличивается с ростом степени переохлаждения жидкости при кристаллизации. При этом увеличивается доля пластинчатого ледебурита в структуре белого чугуна. Чаще всего пакет пластинчатого ледебурита составляет основу, на которой зарождается и растет колония сотового ледебурита.

При очень больших скоростях охлаждения весь ледебурит может оказаться пластинчатым. В этом случае цементит разветвляется, приобретая вид веерообразных колоний. При еще больших скоростях охлаждения появляются сферолитные колонии. Ледебурит, состоящий из эвтектической смеси аустенита и цементита, устойчив в температурном интервале от эвтектической до эвтектоидной линии на диаграмме железо-углерод. При понижении температуры ниже 727 ?С аустенит в составе ледебурита претерпевает эвтектоидное превращение, в результате чего при комнатной температуре ледебурит представляет собой эвтектическую смесь перлита с цементитом. Строение перлита в ледебурите такое же, как и в сплавах с меньшим содержанием углерода (сталях).

Ледебурит, как и цементит, образующий его основу, тверд, износостоек и обладает практически нулевой пластичностью. Эти свойства ледебурита лежат в основе использования такой структуры в белых чугунах, используемых в качестве одних из наиболее износостойких материалов.

Аустенито-графитная эвтектика образуется в стабильной системе железо-углерод и представляет собой смесь кристаллов графита, сформировавшуюся при одновременном выделении из жидкости состава 4,25% углерода обеих фазовых составляющих. При малых степенях переохлаждения графит эвтектики имеет, как и первичный графит, разветвленную пластинчатую форму. Увеличение скорости охлаждения приводит к расщеплению графитных пластин и образованию сферических кристаллов. Эвтектическая аустенито-графитная структура мало отличается от выделения первичных кристаллов графита. Главное отличие этих структур заключается в размере графитных включений. Они в эвтектике мельче первичных кристаллов.

Феррито-графитный эвтектоид - продукт эвтектоидного распада аустенита, содержащего 0,69% углерода, который реализуется в условиях очень медленного охлаждения при температурах ниже 738?С.

Феррито-графитный эвтектоид - дисперсная смесь феррита, составляющего основу структуры сплава, и дисперсных разветвленных или сферических графитных частиц, распределенных в феррите статистически равномерно. Однако в большинстве случаев эвтектоидный графит при распаде аустенита осаждается на ранее образовавшихся первичных и эвтектических графитных кристаллах. Эвтектоидное превращение с образованием феррито-графтного эвтектоида используется при термической обработке чугунов и графитизированной стали для получения феррито-графитной структуры, обладающей хорошими антифрикционными свойствами при сохранении достаточно высокой пластичности сплавов.

ПЕРЛИТ – структурная составляющая в углеродистых и легированных сталях и чугунах, возникающая при эвтектоидном превращении (см МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ) согласно диаграмме состояния железо – углерод . Перлит состоит из двух фаз – феррита и цементита , феррит – железо с очень малым количеством углерода (до 0,03%), а цементит – химическое соединение Fe 3 C, содержащее по массе 6,67%С. Среднее содержание углерода в перлите – 0,8%С, а сталь с целиком перлитной структурой, содержащая 0,8% углерода, называется эвтектоидной. При содержании углерода менее 0,8% сталь состоит из перлита и феррита, если углерода более 0,8% – из перлита и, в соответствии с диаграммой состояния железо – углерод.

При металлографическом исследовании изучается срез поверхности металла (металлографический шлиф), который подвергается шлифовке, полировке и химическому травлению специально подобранными реактивами. Химическая активность цементита больше, чем феррита, поэтому под микроскопом сильно протравленные участки цементита имеют черный цвет, а участки феррита сохраняют светлый цвет.

Перлит обычно имеет пластинчатую структуру, каждое зерно перлита состоит из параллельных пластинок феррита и цементита шириной в десятые доли мкм. Длина пластинок соответствует размеру зерен металла, и пластинки идут от одной границы зерна к другой. Если такая объемная пластинчатая структура пересекается плоскостью шлифа и подвергается травлению, то на ее поверхности возникает полосчатая структура из светлых полосок феррита и тонких полосок цементита. При различных термообработках ширина полосок (межпластиночное расстояние) может быть различным, ширина полосок цементита в 7 раз меньше, чем полосок феррита. При длительной выдержке при высоких температурах зерна феррита и цементита могут переходить из пластинчатой формы в округлую, и на металлографическом шлифе наблюдаются мелкие, темные, округлые зерна цементита на фоне крупных зерен феррита.

Перлит – продукт эвтектоидного превращения высокотемпературной фазы – аустенита при термической обработке сплавов. Аустенит при охлаждении при температуре 723° С распадается на феррит и цементит. Перлитное превращение всегда начинается на границах зерен аустенита. Чтобы возникли частицы новой фазы, нужно создать зоны пониженной и повышенной концентрации углерода. Исходный аустенит содержит 0,8% углерода, а в результате превращения образуется феррит, практически не содержащий углерода, и цементит с 6,67% углерода. Для объяснения этих процессов предложен флуктуационный механизм, согласно которому атомы углерода с большой диффузионной подвижностью при высоких температурах, могут создавать зоны с повышенной концентрацией углерода. Этот процесс является энергетически выгодным, и зародыш цементита вырастает до критического размера.

Перлитные структуры могут быть двух типов: пластинчатые и зернистые. В зернистом перлите цементит находится в виде зёрнышек. В пластинчатом перлите цементит находится в виде пластинок.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит . Нагрев до высокой температуры, когда создаются условия для образования более однородной структуры, способствует появлению пластинчатых структур. Неоднородный аустенит при всех степенях переохлаждения даёт зернистый перлит . Нагрев до невысокой температуры приводит к образованию зернистого перлита. Вероятно, образованию зернистого цементита способствуют оставшиеся не растворёнными в аустените частицы, являющиеся дополнительными центрами кристаллизации.

Размер цементитных зёрен в перлите зависит от температуры превращения аустенита, а форма цементита в перлите зависит от температуры нагрева (или температуры аустенизации ).

Свойства перлита

Механические свойства перлита зависят в первую очередь от суммарной толщины пластинок обоих фаз: чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладоломкости. При перлитной структуре облегчается механическая обработка. Перлитные конструкционные стали обладают достаточно высокой прочностью и пластичностью. Иногда различают разновидности перлита: сорбит – дисперсный перлит, тростит – высокодисперсный перлит.

Бейнит

Бейнит прочнее перлита, причем его прочностные свойства растут с понижением температуры изотермического превращения.

Бейнит состоит из смеси частиц пересыщенного углеродом феррита и карбида железа. Часто в структуре имеется остаточный аустенит с изменённым (по сравнению со средним) содержанием углерода. Образование бейнита сопровождается появлением характерного микрорельефа на полированной поверхности шлифа.

Бейнитные структуры образуются в результате превращения аустенита при температуре 250-500°С и непрерывного охлаждения аустенизированного легированного чугуна со скоростью выше критической или изотермической выдержки аустенизированного чугуна в интервале температур бейнитного превращения.

Бейнитные структуры нестабильны, поэтому максимальные температуры эксплуатации и отпуска не должны превышать температур изотермического распада аустенита.

Свойства бейнита определяются его структурой, которая при данной температуре аустенизации (Т а) и длительности аустенизации (t a) зависит от температуры изотермической выдержки (Т и)и длительности изотермической выдержки (t и) в области температур бейнитного превращения. С понижением температуры изотермической выдержки (T и) массовая доля углерода в феррите бейнита повышается, структура его приобретает игольчатый характер, прочность и твердость сначала растут, а затем снижаются. Различают верхний бейнит и нижний бейнит, которые отличаются друг от друга не только по виду микроструктуры, но и по свойствам.

Нижний бейнит отличается от верхнего более ярко выраженными игольчатостью и рельефностью структуры.

Верхний бейнит - бейнит с перистым строением, образуется из переохлажденного аустенита в интервале 500-350 °С; состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Сталь со структурой верхнего бейнита отличается несколько более высокой твердостью и прочностью, но пониженной пластичностью от стали, претерпевает превращения в перлитной области;

Нижний бейнит - бейнит с игольчатым мартенситоподобным строением, образуется, в результате распада переохлажденного аустенита в интервале 350-200 °С; состоит из тонких частиц β-карбида, расположенного в пластинках пересыщенного углеродом феррита. Структура нижнего бейнита по сравнению со структурами, состоящими из продуктов распада аустенита в перлитной области (сорбит, троостит), обеспечивает более высокую твердость и прочность стали при сохранении высокой пластичности.

Мартенсит

Мартенсит - структурная составляющая стали, образующаяся при резком охлаждении после нагрева выше критической точки. В каждом зерне исходного аустенита образуется большое число кристаллов мартенсита, которые имеют центрированную тетрагональную решетку, близкую к решетке а-железа. Мартенсит имеет, как правило, форму вытянутых пластин (игл), его отличительная особенность - высокая твердость.

Общим в кинетике превращений в твердом состоянии, приводящих к образованию мартенсита, является: отсутствие диффузионных перемещений атомов; развитие превращения главным образом в процессе непрерывного охлаждения; образование кристаллов мартенсита по сдвиговому механизму (подобно образованию механических двойников), приводящему к созданию рельефа.

Высокая твердость и сопротивление деформации стали с мартенситной структурой объясняется созданием тонкой мозаичности зерен в результате аустенито-мартенситного превращения и главным образом высоким пределом упругости самих кристаллов мартенсита, связанным с присутствием внедренного в них углерода. Поэтому, чем выше содержание углерода в мартенсите, тем выше и твердость стали после закалки.

Основными компонентами, от которых зависит структура и свойства железоуглеродистых сплавов, являются железо и углерод. Чистое железо – металл серебристо-белого цвета с температурой плавления в 1539 °С. Железо имеет две полиморфные модификации: ) . Модификация существует при температурах ниже 911 °С и выше 1392 °С; гамма-железо – при температуре 911-1392 °С. В зависимости от температуры и концентрации углерода в железоуглеродистых сплавах (сталях и чугунах) образуются следующие твердые фазы: феррит, аустенит, цементит, графит.

1. Феррит

(Ф) – твердый раствор внедрения углерода в альфа-железе.

Альфа-железо имеет ОЦК структуру, которая стабильна до 911 °С. Наибольшая растворимость углерода в альфа-железе – 0,02% при 727 °С. С понижением температуры снижается и растворимость углерода, и при комнатной температуре она составляет 0,005% по массе. По этой причине феррит называют технически чистым железом, он имеет незначительную твердость (HB = 80-100) и прочность (предел прочности в = 250 МПа), но высокую пластичность (относительное удлинение до 50%, относительное сужение до 80%).

При температуре от 1392 °С до 1539 °С железо также имеет ОЦК структуру - это дельта-железо. Твердый раствор внедрения углерода в дельта-железе называют высокотемпературным ферритом

.

2. Аустенит

(А) – твердый раствор внедрения углерода в гамма-железе.

Аустенит имеет ГЦК структуру. В железоуглеродистых сплавах аустенит может существовать только при высоких температурах. В гамма-железе углерод растворяется значительно лучше, чем в альфа-железе, максимальная растворимость углерода в гамма-железе составляет 2,14% и наблюдается при температуре 1147 °С. С пониженим температуры растворимость углерода снижается - до 0,8% при 727 °С. Аустенит имеет твердость HB = 160-200 и весьма пластичен (относительное удлинение 40-50%), наблюдается в сталях при температурах от 727 °С.

3. Цементит

(Ц) – химическое соединение железа с углеродом (карбид железа Fe 3 C). В цементите содержится 6,67% углерода. Температура плавления цементита около 1600 °С. Он очень тверд (HB порядка 800 единиц), хрупок и практически не обладает пластичностью. Выделяют цементит первичный, вторичный и третичный. Их отличия заключаются в происхождении:

- первичный цементит

образуется из жидкого расплава при кристаллизации железоуглеродистых сплавов (линия СD),

- вторичный цементит

выпадает из аустенита (по причине уменьшения растворимости углерода в аустените с понижением температуры - линия SE)

- третичный цементит

выпадает из феррита с понижением температуры (по причине снижения растворимости углерода в феррите с понижением температуры - линия PQ)

Цементит - неустойчивая метастабильная фаза. При нагреве и длительной выдержке цементит распадается на феррит (альфа-железо) и графит (Fe 3 C -> 3Fe + C).

4. Графит – чистый углерод с гексагональной слоистой структурой. Графит очень мягок (HB = 3) и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, хлопьевидной, шаровидной). С изменением формы графитовых включений меняются механические и технологические свойства сплава.

Помимо четырех вышеназванных фаз в струтуре сплавов железа с углеродом выделяют еще две самостоятельные структурные составляющие: перлит и ледебурит.

5. Перлит

(П) – механическая смесь феррита и цементита, содержащая 0,8% углерода.

Перлит образуется из аустенита при охлаждении его до температуры ниже 727 °С. Таким образом, перлит является эвтектоидом

. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности 800 МПа, относительное удлинение 15%, твердость HB = 160.

6. Ледебурит

(Л) – механическая смесь аустенита и цементита (Л = А+ Ц), содержащая 4,3% углерода.

Ледебурит образуется из жидкого расплава при температуре 1147 °С. Таким образом, ледебурит по своей сути является эвтектикой

. Ледебурит образуется при затвердевании жидкого расплава при 1147 °С. Ледебурит имеет твердость HB = 600-700 HB и большую хрупкость. Ледебурит наблюдается в структуре чугунов, в сталях он образовывается только при большом количестве легирующих элементов и содержании углерода более 0,7%.

При охлаждении ледебурита до температуры в 727 °С входящий в его состав аустенит становится неустойчивым и распадается, превращаясь в перлит. Таким образом, при температуре менее 727 °С вплоть до 20 °С ледебурит представляет собой механическую смесь перлита с цементитом.

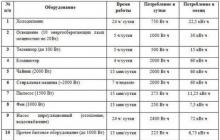

| Феррит | Аустенит | Цементит | Графит | Перлит | Ледебурит | |

| Сущность | твердый раствор внедрения углерода в альфа-железе | твердый раствор внедрения углерода в гамма-железе | химическое соединение железа с углеродом | чистый углерод | механическая смесь феррита и цементита | механическая смесь аустенита и цементита |

| Обозначение | Ф или -Fe(C) | А или -Fe(C) | Ц или Fe 3 C | Г | П = Ф + Ц = Fe ? (C) + Fe 3 C |

Л = А + Ц = Fe ? (C) + Fe 3 C |

| Твердость HB | 80-100 | 160-200 | 800 | 3 | 160 | 600-700 |

| Содержание углерода | до 0,02% | до 2,14% | 6,67% | 100% | 0,8% | 4,3% |

Фазы и структурные составляющие сплавов железа с углеродом

Помимо перечисленных структурных составляющих, в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: окислы, нитриды, сульфиды, фосфиды – соединения с кислородом, азотом, серой и фосфором.

С содержанием углерода 6,67%. В виду такой разницы содержание углерода в исходной и образующейся фазе процесс распада носит диффузионный характер.

Рис.33. Схема превращения аустенита в перлит

Рассмотрим превращения переохлажденного аустенита эвтектоидной стали (0,8%С). Образцы нагревают до t ≈ 770ОС, при которой ее структура состоит из однородного аустенита. Затем образцы быстро переносят в термостаты с заданной температурой - ниже А 1 (интервал между изотермами 25-30ОС), и в процессе изотермической выдержки наблюдают за происходящими в аустените превращениями.

Процесс превращения аустенита в перлит можно изобразить в виде кинетической кривой превращения в координатах степень превращения - время (рис.34).

В точке а обнаруживается начало превращения. В точке b - превращение заканчивается. Отрезок до точки а - инкубационный период. Отрезок до точки b - время превращения. Максимум скорости превращения соответствует примерно тому времени, когда превратилось ≈ 50% аустенита.

При высокой температуре (малая степень переохлаждения) превращение развивается медленно - продолжительность инкубационного периода и время превращения велики. При увеличении степени переохлаждения (снижении температуры превращения) скорость превращения возрастает. Максимум скорости превращения соответствует температуре t3. Дальнейшее снижение температуры приведет уже к уменьшению скорости превращения.

Максимальная скорость превращения достигается предварительным охлаждением аустенита до 500 -550 0 С.

Рис.34. Кинетика превращения аустенита в перлит

На рис.34а показана серия кинетических кривых, относящихся к разным температурам (разным степеням переохлаждения).

По полученным данным строят диаграмму изотермического превращения переохлажденного аустенита в координатах «температура - логарифм времени»

Линии начала и конца превращения напоминают букву С и называются С-образные кривые. Эта диаграмма распада переохлажденного аустенита для эвтектоидной стали . Левее линии начала превращения находится область устойчивого состояния переохлажденного аустенита с минимальной устойчивостью при t=500-550 0 C. В зависимости от степени переохлаждения на диаграмме выделяют перлитную область (при переохлаждении в интервале А 1 (550 0 С), бейнитную область (в интервале t 550 - М н), и мартенситную область при температуре переохлаждения ниже линии М н.

С увеличением степени переохлаждения (т.е. чем ниже температура изотермической выдержки) растет число зародышей новых зерен, число феррито-цементитных пластинок увеличивается, а их размеры и расстояния между ними сильно сокращаются. Таким образом, дисперсность образующихся фаз растет.

Перлит, сорбит, троостит представляют собой механические смеси феррита и цементита. Они различаются только по степени дисперсности. При этом повышается их твердость.

При медленном охлаждении со скоростью V 1 (вместе с печью) образуется сравнительно грубая пластинчатая смесь - обычный перлит. Твердость по Роквеллу HRC =10; σ в = 600 МПа.

При охлаждении на воздухе со скоростью V 2 образуется сорбит , который отличается от перлита более тонкодисперсным строением HRC =20; σ в = 850 МПа.

При охлаждении в масле со скоростью V 3 образуется еще более высокодисперсный троостит, HRC =30; σ в = 1100 МПа.

Лучшую пластичность и вязкость, а вместе с тем и прочность, имеет структура сорбита. Стали с сорбитной структурой более износостойкие. Они используются для изготовления нагруженных изделий.

Стали со структурой троостита обладают значительной упругостью и используются для изготовления пружин, рессор.

Превращение аустенита в мартенсит

При переохлаждении до температуры 200 0 С скорость диффузии атомов железа и углерода практически равна нулю, следовательно, при этой температуре скорость превращения переохлажденного аустенита в перлит также равна нулю.

При охлаждении образцов со скоростью выше критической при температуре 240° (линия MН) начинается γ → α превращение. Так как при этих температурах скорость диффузии мала, превращение носит без диффузионный характер и весь углерод, растворенный в решетке аустенита, остается в решетке феррита. В результате образуется пересыщенный твердый раствор внедрения углерода в α-железе - мартенсит . Атомы углерода располагаются на ребре куба элементарной ячейки. При этом ОЦК-решетка сильно искажается, превращаясь из кубической в тетрагональную (рис.35).

Рис.35. Тетрагональная кристаллическая ячейка

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита называется критической скоростью закалки - V кр.

Отношение c/a - называется степенью тетрагональности, (c/a¹1).

Мартенсит образуется при резком переохлаждении аустенита ниже температуры начала мартенситного превращения практически мгновенно. Кристаллы имеют форму пластин, в плоскости шлифа под микроскопом структура мартенсита выглядит как отдельные иглы, ориентированные под определенными углами друг к другу (рис.36).

Рис.36. Схема образования мартенсита

Твердость мартенсита зависит от содержания углерода, и максимально составляет величину порядка 60-65 HRC.

Твердость стали, зависит от скорости охлаждения из аустенитной области, определяющей тип структуры. Если проводить охлаждение с малой скоростью, то аустенит будет распадаться на феррито-цементитную смесь пластинчатого строения, которая называется перлитной. С увеличение скорости охлаждения происходит распад аустенита с образованием более дисперсных выделений феррита и цементита так же пластинчатого строения- сорбит с твердостью 250-300НВ и тростит, с твердостью 300-400НВ (рис.38).

Если аустенит переохлаждать до температуры начала мартенситного превращения то, никакого распада на ферито-цементитную смесь не происходит. Аустенит по бездифузионному механизму превращается в мартенсит. Скорость охлаждения касательная к перегибу с-образной кривой называется критической скоростью закалки. Это минимальная скорость охлаждения, при которой аустенит переохлаждается без распада до начала мартенситного превращения. Следовательно, при закалке сплавы необходимо охлаждать со скоростью выше критической.

Рис.37.Диаграмма изотермического распада аустенита

Прямая Mн является границей между верхней и нижней частями диаграммы. Эта прямая характеризует начало мартенситного превращения аустенита

Нижняя часть диаграммы показывает, что для перевода всего остаточного аустенита в мартенсит необходимо понижать температуру стали до линии Mк (конец мартенситного превращения).

Положение точек Mн и Mк зависит от содержания в стали углерода и присутствия легирующих элементов. Оно не зависит от скорости охлаждения. Поэтому на С-образной диаграмме эти линии горизонтальные.

Все легирующие элементы, кроме кобальта, увеличивают устойчивость переохлажденного аустенита. По этому С-образные кривые сдвигаются вправо, в сторону больших времен выдержки. Вместе с тем снижается критическая скорость закалки.

Температурный интервал Mн - Mк (мартенситное превращение) снижается вплоть до отрицательных температур. То же самое наблюдается в присутствии большого количества углерода. При содержании углерода свыше 0,6% Mк находится в области отрицательных температур (рис.38). Например, превращение всего аустенита в мартенсит для эвтектоидной углеродистой стали наступит лишь при температуре -50°.

Рис.38. Влияние содержания углерода на температуру начала и конца мартенситного превращения

Малейшая изотермическая выдержка в интервале температур Mн - Mк приводит к стабилизации аустенита, то есть превращение не доходит до конца, и кроме мартенсита в структуре наблюдается т.н. остаточный аустенит.

Мартенсит - очень твердая и хрупкая структура. Свойства зависят от количества углерода: HRC =55-65, σ в = 1600 -2200 МПа.

В интервале температур между перлитным и мартенситным превращениями происходит промежуточное превращение - бейнитное . В отличие от перлитного превращения, протекающего по диффузионному механизму, бейнитное превращение протекает как по диффузионному, так и по бездиффузионному (мартенситному) механизму. Поэтому бейнитное превращение иначе называют промежуточным. При таких степенях переохлаждения диффузия атомов возможна, а диффузия атомов железа практически проходить не может. Результатом распада аустенита в бейнитной области является структура бейнита - пересыщенного углеродом феррита, имеющего игольчатое строение. Поэтому бейнит иначе называют игольчатый тростит.

В отличие от перлитных структур в бейните повышенное содержание углерода, т.к. при этих температурах диффузионные процессы сильно замедляются, и перераспределение углерода не происходит в полной мере. Различают верхний и нижний бейнит. Верхний бейнит имеет так называемую перистую структуру близкую к троститной, образующейся при переохлаждении несколько ниже перегиба С-образной кривой. Нижний бейнит имеет игольчатое строение близкое к мартенситу. Он образуется при температуре на 50-100 о С выше Mн обладает благоприятным сочетанием свойств прочности (σ в = 1350 МПа), твердости (HRC =40) и пластичности.